Em resumo, sim, um acabamento PVD é excepcionalmente bom. É um processo de revestimento moderno e de alto desempenho que cria uma camada superficial significativamente mais durável, resistente à corrosão e mais dura do que a maioria dos métodos de revestimento tradicionais. Ao contrário da tinta ou da galvanoplastia padrão, o PVD se liga ao material em nível molecular, resultando em um acabamento que não é apenas uma cobertura, mas uma parte integrante da superfície.

A principal razão pela qual o PVD (Physical Vapor Deposition - Deposição Física de Vapor) é considerado um excelente acabamento é que ele não é simplesmente aplicado a uma superfície; ele é ligado com ela em um processo de vácuo de alta tecnologia. Isso cria um acabamento definido por dureza superior e longevidade que supera em muito métodos mais antigos como galvanoplastia ou pintura.

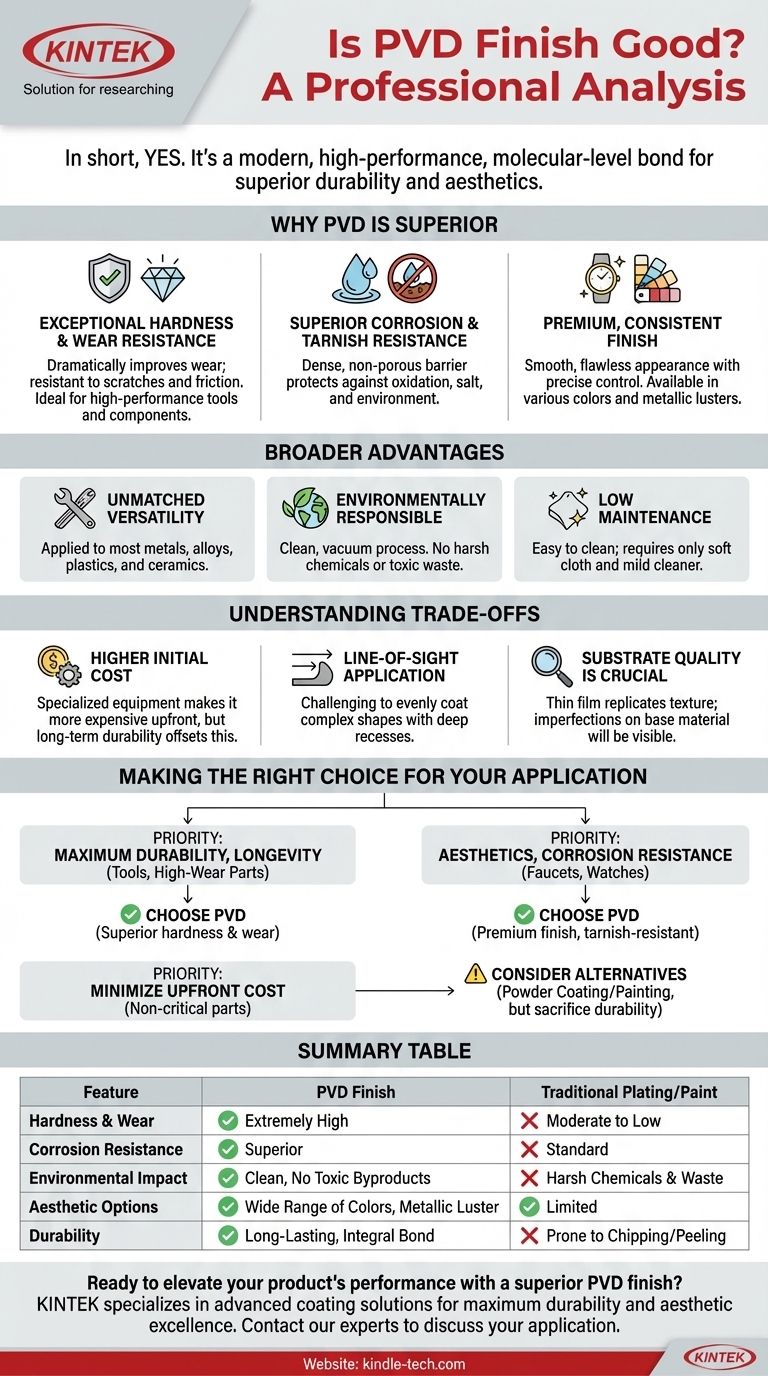

O que Torna o PVD uma Tecnologia de Revestimento Superior?

Para entender se o PVD é a escolha certa, você precisa olhar além de um simples rótulo de "bom" ou "ruim". O valor do PVD reside nas vantagens específicas e mensuráveis de seu processo de aplicação.

Dureza Excepcional e Resistência ao Desgaste

Os revestimentos PVD são extremamente duros, melhorando drasticamente a resistência ao desgaste do material base. É por isso que é confiável para aplicações de alto desempenho, como ferramentas industriais, implantes médicos e componentes de motores.

O acabamento é altamente resistente a arranhões e atrito, mantendo sua aparência original mesmo com uso intenso. Isso muitas vezes elimina a necessidade de quaisquer camadas protetoras transparentes.

Resistência Superior à Corrosão e Manchas

O processo PVD cria uma barreira densa e não porosa que é inerentemente resistente à oxidação, manchas e corrosão de sal, ar e outros fatores ambientais.

Isso o torna uma escolha ideal para itens que são frequentemente manuseados ou expostos aos elementos, como relógios, joias e acessórios de encanamento de alta qualidade.

Um Acabamento Premium e Consistente

Além de seus benefícios funcionais, o PVD oferece uma ampla gama de opções estéticas. Ele pode produzir acabamentos em várias cores com um brilho metálico rico.

O processo permite um controle preciso sobre a espessura e uniformidade do revestimento, resultando em uma aparência suave, impecável e de alta qualidade.

As Vantagens Mais Amplas do Processo PVD

Os benefícios do PVD se estendem além das propriedades físicas do produto final. O processo em si oferece vantagens distintas sobre as alternativas tradicionais.

Versatilidade Inigualável

O PVD pode ser aplicado a uma vasta gama de materiais, incluindo a maioria dos metais, ligas e até mesmo alguns plásticos e cerâmicas. Isso o torna uma solução flexível para quase qualquer indústria.

Uma Escolha Ambientalmente Responsável

Processos de revestimento tradicionais como a galvanoplastia de cromo envolvem produtos químicos agressivos e produzem resíduos tóxicos. O PVD, em contraste, é um processo ambientalmente limpo.

Ele ocorre em vácuo e transfere o material de revestimento fisicamente, átomo por átomo, sem produzir subprodutos químicos nocivos.

Baixa Manutenção

Superfícies revestidas com PVD são muito fáceis de limpar e manter. Elas geralmente exigem nada mais do que um pano macio e um limpador suave para restaurar seu brilho original.

Compreendendo as Desvantagens

Nenhuma tecnologia é perfeita para todas as situações. Para tomar uma decisão informada, é fundamental entender as limitações do PVD.

Custo Inicial Mais Elevado

O equipamento especializado e o ambiente de vácuo necessários para o PVD o tornam um processo mais caro inicialmente em comparação com a pintura ou galvanoplastia tradicional. A durabilidade a longo prazo, no entanto, muitas vezes pode compensar esse investimento inicial.

Aplicação por Linha de Visada

Na maioria dos processos PVD, o material de revestimento viaja em linha reta da fonte para o alvo. Isso pode dificultar o revestimento uniforme de formas complexas com reentrâncias profundas ou canais internos.

A Qualidade do Substrato é Crucial

O PVD é um filme muito fino. Ele replicará a textura da superfície subjacente, não a esconderá. Quaisquer imperfeições, arranhões ou manchas no material base serão visíveis através do revestimento PVD.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de um acabamento depende inteiramente das prioridades do seu projeto.

- Se o seu foco principal é a máxima durabilidade e longevidade (por exemplo, ferramentas, peças de alto desgaste): O PVD é uma das melhores escolhas disponíveis devido à sua dureza superior e resistência ao desgaste.

- Se o seu foco principal é a estética e a resistência à corrosão (por exemplo, torneiras, relógios, ferragens arquitetônicas): O PVD oferece um acabamento premium, resistente a manchas, em várias cores que durará muito mais do que o revestimento tradicional.

- Se o seu foco principal é o impacto ambiental: O PVD é uma escolha significativamente mais limpa e responsável do que processos como a cromagem tradicional.

- Se o seu foco principal é minimizar o custo inicial em uma peça não crítica: Um método mais simples como pintura a pó ou pintura pode ser mais adequado, mas você estará sacrificando a durabilidade.

Em última análise, escolher um acabamento PVD é um investimento em desempenho superior, longevidade e qualidade.

Tabela Resumo:

| Característica | Acabamento PVD | Revestimento/Pintura Tradicional |

|---|---|---|

| Dureza e Desgaste | Extremamente Alta | Moderada a Baixa |

| Resistência à Corrosão | Superior | Padrão |

| Impacto Ambiental | Limpo, Sem Subprodutos Tóxicos | Produtos Químicos Agressivos e Resíduos |

| Opções Estéticas | Ampla Gama de Cores, Brilho Metálico | Limitado |

| Durabilidade | Duradouro, Ligação Integral | Propenso a Lascar/Descascar |

Pronto para elevar o desempenho do seu produto com um acabamento PVD superior? A KINTEK é especializada em soluções avançadas de revestimento para indústrias que exigem máxima durabilidade e excelência estética. Nossa tecnologia PVD garante que seus componentes sejam mais duros, mais resistentes à corrosão e construídos para durar. Seja na área médica, automotiva ou de bens de consumo, fornecemos o acabamento que atende aos seus altos padrões. Entre em contato com nossos especialistas hoje para discutir como os equipamentos e consumíveis de laboratório da KINTEK podem transformar sua aplicação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura