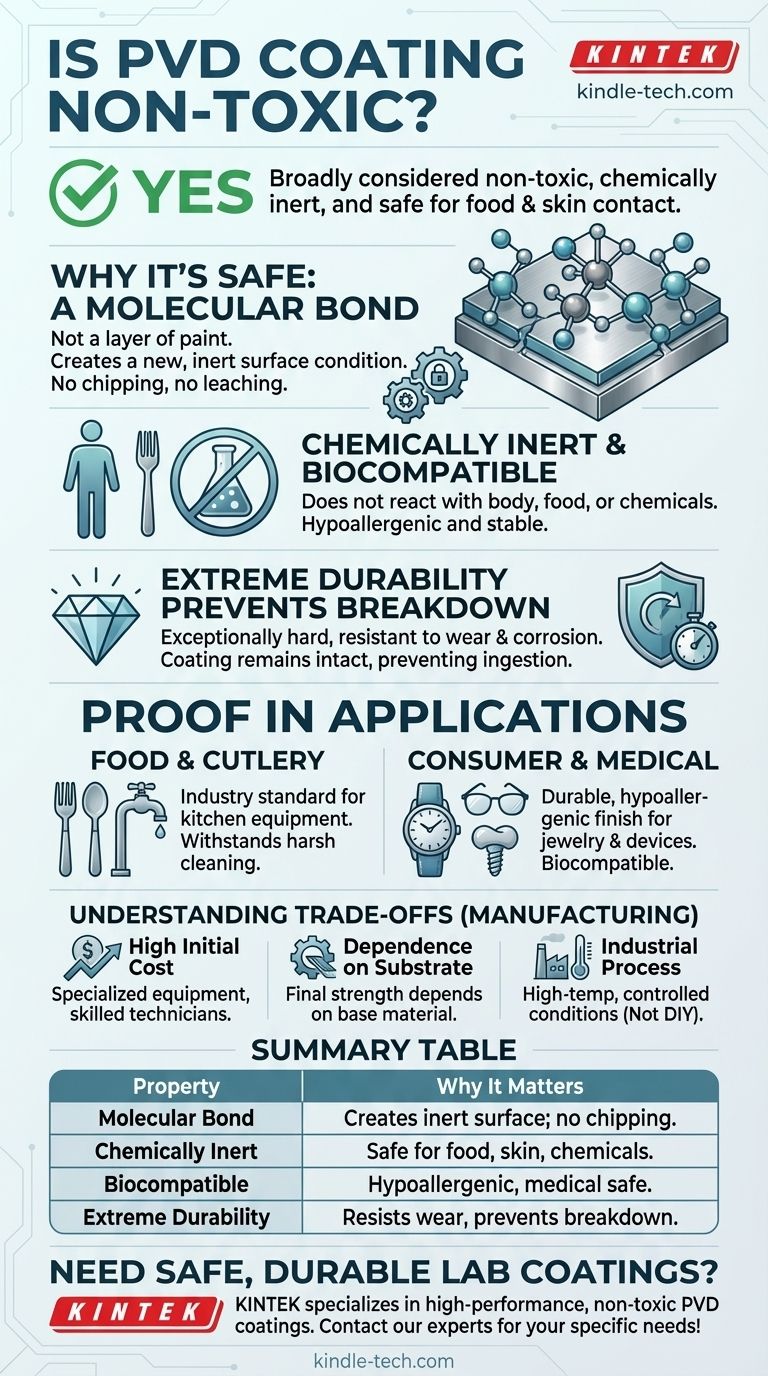

Sim, o revestimento PVD é amplamente considerado não tóxico, quimicamente inerte e seguro. Essa segurança é uma das principais razões para sua ampla adoção em indústrias com altos padrões, incluindo serviços de alimentação, dispositivos médicos e bens de consumo. O processo cria uma superfície altamente durável e estável que não reage com seu ambiente, tornando-a segura para contato direto com alimentos e pele.

A principal razão pela qual os revestimentos PVD não são tóxicos é que eles formam uma ligação molecular com o material subjacente. Isso não é uma camada de tinta que pode lascar ou lixiviar; é uma nova condição de superfície inerte que é extremamente estável, durável e frequentemente biocompatível.

O Que Garante a Segurança dos Revestimentos PVD?

Para entender por que o PVD é seguro, você precisa entender que ele é fundamentalmente diferente dos métodos de revestimento tradicionais, como pintura ou galvanoplastia.

Uma Ligação Molecular, Não Uma Camada

PVD, ou Deposição Física de Vapor, é um processo realizado em uma câmara de alto vácuo onde um material sólido é vaporizado e depois depositado em um substrato, átomo por átomo.

Isso cria uma película incrivelmente fina (0,5 a 5 mícrons) que é ligada em nível molecular. É mais preciso pensar nisso como a criação de uma nova condição de superfície no metal, em vez de adicionar uma camada separada por cima.

Quimicamente Inerte e Biocompatível

Os materiais usados para revestimentos PVD são escolhidos por suas propriedades específicas, que frequentemente incluem ser quimicamente e biologicamente inertes.

Isso significa que eles não reagem com o corpo humano, alimentos ou a maioria dos produtos químicos comuns. Essa estabilidade é a razão pela qual itens revestidos com PVD são frequentemente usados em cozinhas comerciais e para aplicações médicas.

Durabilidade Extrema Previne a Degradação

Os revestimentos PVD são excepcionalmente duros e altamente resistentes à corrosão, oxidação e desgaste. Essa durabilidade é um componente chave de seu perfil de segurança.

Como a superfície não arranha, lasca ou corrói facilmente, não há mecanismo para que o material do revestimento se solte e seja ingerido ou absorvido. O revestimento permanece onde deveria estar.

Aplicações Comuns como Prova de Segurança

As indústrias que dependem de revestimentos PVD servem como forte evidência de sua natureza não tóxica e estável.

Indústria Alimentícia e de Talheres

Os revestimentos PVD são amplamente utilizados em talheres, torneiras e equipamentos de cozinha comercial. Sua capacidade de suportar uso constante, limpeza agressiva e contato direto com alimentos os torna um padrão da indústria para fins decorativos e funcionais.

Bens de Consumo e Joias

De relógios a armações de óculos, o PVD oferece um acabamento durável e hipoalergênico. Sua biocompatibilidade garante que o próprio revestimento não cause irritação na pele, uma preocupação comum com joias folheadas ou revestidas.

Compreendendo as Trocas

Embora o produto final seja excepcionalmente seguro, o processo PVD em si tem características e limitações específicas. As trocas estão relacionadas à fabricação, não à toxicidade.

Alto Custo Inicial e Complexidade

O processo PVD requer equipamentos especializados e caros, incluindo uma grande câmara de vácuo, e deve ser realizado por técnicos altamente qualificados. Isso torna o custo inicial mais alto do que para acabamentos tradicionais.

Dependência do Substrato

As propriedades finais de um objeto revestido com PVD são uma combinação do revestimento e do material base subjacente. O revestimento adiciona dureza e resistência à corrosão, mas a resistência geral do objeto ainda é determinada pelo metal ao qual é aplicado, como aço inoxidável ou titânio.

Um Processo Industrial

PVD não é uma aplicação DIY. É um processo industrial de alta temperatura (250°C a 750°C) que deve ser realizado sob condições rigorosamente controladas para garantir uma ligação molecular adequada e um acabamento consistente.

Fazendo a Escolha Certa para o Seu Objetivo

A natureza não tóxica do revestimento PVD o torna uma escolha superior para muitas aplicações, mas seu objetivo específico determinará seu valor.

- Se seu foco principal é a segurança alimentar: Talheres e utensílios de cozinha revestidos com PVD são uma excelente escolha devido à sua inércia e durabilidade, garantindo que nenhum material lixivie para sua comida.

- Se seu foco principal é o contato com a pele: Procure produtos que anunciem revestimentos PVD biocompatíveis, especialmente para relógios ou joias, para obter um acabamento durável e hipoalergênico.

- Se seu foco principal é o impacto ambiental: O PVD é considerado um processo mais ecologicamente correto do que muitos métodos de revestimento tradicionais, como a galvanoplastia, produzindo menos resíduos prejudiciais.

Em última análise, escolher um produto revestido com PVD significa selecionar um acabamento projetado para segurança e longevidade superiores.

Tabela Resumo:

| Propriedade | Por Que É Importante |

|---|---|

| Ligação Molecular | Cria uma superfície nova e inerte; não lasca ou lixivia como a tinta. |

| Quimicamente Inerte | Não reage com alimentos, pele ou produtos químicos, garantindo segurança. |

| Biocompatível | Hipoalergênico e seguro para contato prolongado com a pele e uso médico. |

| Durabilidade Extrema | Resiste ao desgaste e à corrosão, prevenindo a degradação do material. |

Precisa de um revestimento seguro e durável para seu equipamento ou consumíveis de laboratório? A KINTEK é especializada em revestimentos PVD de alto desempenho que são não tóxicos, quimicamente inertes e perfeitos para ambientes de laboratório exigentes. Garanta a segurança e a longevidade de seu equipamento — entre em contato com nossos especialistas hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação