Em aplicações industriais, não há uma resposta única para quanto tempo dura um revestimento de diamante. A vida útil pode variar de meros minutos em uma operação extrema de corte de metal a décadas em um componente de baixo atrito. Essa variabilidade não é uma falha na tecnologia, mas um resultado direto do tipo específico de revestimento usado, do material ao qual ele é aplicado e das exigências precisas da própria aplicação.

A conclusão fundamental é parar de perguntar "quanto tempo" e começar a perguntar "quais fatores controlam a vida útil". A longevidade de um revestimento de diamante não é uma propriedade fixa, mas um resultado determinado pela interação do tipo de revestimento, do substrato e do ambiente operacional.

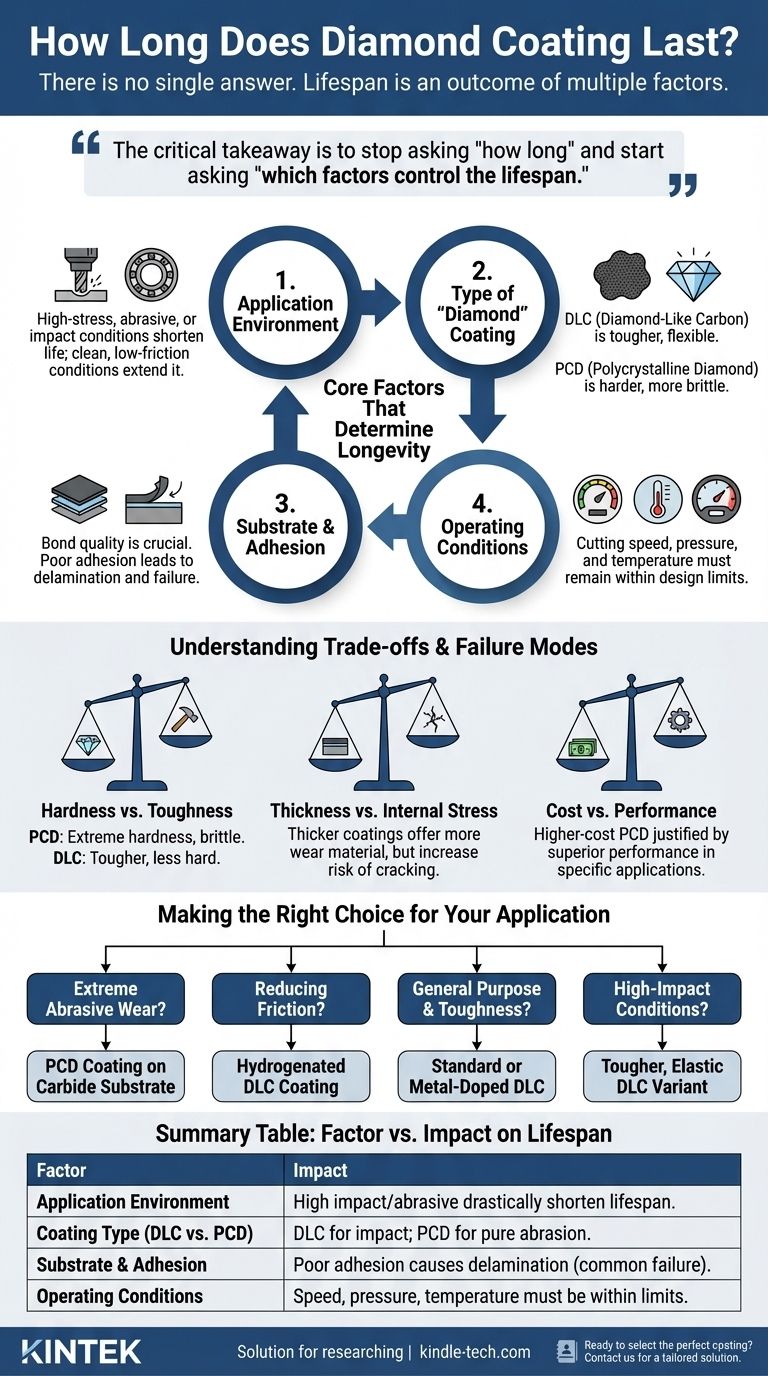

Os Fatores Essenciais que Determinam a Longevidade

Um revestimento de diamante não é uma simples camada de tinta; é uma superfície altamente projetada criada por meio de processos de deposição complexos, como PVD (Deposição Física de Vapor) ou CVD (Deposição Química de Vapor). Seu desempenho é uma função de todo o sistema.

O Ambiente de Aplicação

O fator mais importante é o que se espera que o revestimento faça. Um revestimento em uma ferramenta de corte que usina compósitos abrasivos em alta velocidade está sob imenso estresse e se desgastará mais rapidamente do que um em uma superfície de rolamento em um ambiente limpo e lubrificado.

Aplicações de alto impacto podem causar lascamento, enquanto aplicações de alto atrito levam ao desgaste abrasivo gradual. Entender o estresse primário — seja impacto, abrasão, corrosão ou calor — é o primeiro passo.

O Tipo de Revestimento "Diamante"

O termo "revestimento de diamante" é amplo e abrange vários materiais distintos com propriedades diferentes.

- Carbono Semelhante ao Diamante (DLC): Este é o tipo mais comum. É um filme de carbono amorfo que compartilha propriedades com o diamante natural (como dureza e baixo atrito), mas não é cristalino. O DLC é geralmente mais resistente e flexível, mas não tão duro quanto o diamante puro.

- Diamante Policristalino (PCD): Este é um filme de diamante verdadeiro e cristalino. O PCD é excepcionalmente duro e oferece o máximo em resistência ao desgaste abrasivo, mas pode ser mais quebradiço que o DLC e é frequentemente aplicado como uma camada mais espessa.

A escolha entre o DLC mais resistente e o PCD mais duro é uma decisão de engenharia fundamental que afeta diretamente a vida útil sob condições específicas.

O Substrato e a Adesão

Um revestimento só é tão bom quanto sua ligação com o material subjacente, conhecido como substrato. Um revestimento perfeitamente duro que se solta do substrato é uma falha completa.

Fatores como o material do substrato (por exemplo, aço, carboneto de tungstênio, silício), a preparação da superfície e a presença de camadas de ligação intermediárias são críticos. A má adesão é a causa mais comum de falha prematura do revestimento, um fenômeno chamado delaminação.

Condições Operacionais

Mesmo dentro de uma única aplicação, as condições operacionais específicas são importantes. Para uma ferramenta de corte, isso inclui a velocidade de corte, a taxa de avanço e o uso de refrigerante. Para um componente de desgaste, isso inclui a pressão de contato, a velocidade de deslizamento e a temperatura operacional. Levar qualquer um desses parâmetros além dos limites de projeto do revestimento encurtará drasticamente sua vida útil.

Entendendo os Compromissos e Modos de Falha

Não existe um revestimento de diamante universalmente "melhor". Cada escolha envolve o equilíbrio de propriedades concorrentes, e entender esses compromissos é essencial para gerenciar as expectativas.

Dureza vs. Tenacidade

Este é o clássico compromisso da ciência dos materiais. Dureza é a resistência a arranhões e desgaste abrasivo. Tenacidade é a resistência a lascamento ou fratura sob impacto.

O PCD é extremamente duro, mas relativamente quebradiço, tornando-o ideal para desgaste puramente abrasivo, mas vulnerável a alto impacto ou cortes interrompidos. O DLC é geralmente mais tenaz, mas menos duro, dando-lhe uma vantagem em aplicações com vibração ou impacto.

Espessura do Revestimento e Tensão Interna

Revestimentos mais espessos podem proporcionar uma vida útil de desgaste mais longa, mas apenas até certo ponto. À medida que os revestimentos ficam mais espessos, as tensões internas podem se acumular, aumentando o risco de rachaduras ou delaminação.

A espessura ideal é um equilíbrio entre fornecer material de desgaste suficiente e manter a integridade e a adesão do filme de revestimento.

Custo vs. Desempenho

Revestimentos de diamante verdadeiro (PCD) são significativamente mais caros de aplicar do que a maioria das variantes de DLC. O investimento deve ser justificado por um aumento proporcional no desempenho e na vida útil da ferramenta.

Usar um revestimento PCD de alto custo para uma aplicação de serviço leve é um desperdício econômico, assim como usar um revestimento DLC barato em um ambiente de desgaste extremo levará a falhas prematuras e tempo de inatividade dispendioso.

Fazendo a Escolha Certa para Sua Aplicação

Para obter uma resposta significativa sobre a longevidade, você deve primeiro definir seu objetivo principal. A solução reside em combinar o sistema de revestimento com o problema específico que você precisa resolver.

- Se o seu foco principal for resistência extrema ao desgaste abrasivo (por exemplo, usinagem de grafite ou compósitos de matriz metálica): Um revestimento de Diamante Policristalino (PCD) verdadeiro em um substrato de carboneto rígido é a escolha superior.

- Se o seu foco principal for reduzir o atrito e o desgaste em peças móveis (por exemplo, rolamentos, engrenagens, componentes de motor): Um revestimento de Carbono Semelhante ao Diamante (DLC) hidrogenado e de baixo atrito é frequentemente a solução mais eficaz e econômica.

- Se o seu foco principal for um equilíbrio entre tenacidade e desgaste para ferramentas de uso geral (por exemplo, perfuração de alumínio, conformação): Um DLC padrão ou dopado com metal fornece um aumento de desempenho robusto e econômico.

- Se o seu foco principal for sobreviver a condições de alto impacto (por exemplo, estampagem, perfuração): Uma variante de DLC mais tenaz e elástica provavelmente terá um desempenho melhor do que um revestimento de diamante puro mais quebradiço.

Ao definir o desafio com precisão, você pode selecionar uma solução projetada onde a longevidade se torna um resultado previsível e valioso.

Tabela de Resumo:

| Fator | Impacto na Vida Útil do Revestimento |

|---|---|

| Ambiente de Aplicação | Condições de alto impacto ou abrasivas encurtam drasticamente a vida útil em comparação com ambientes limpos e de baixo atrito. |

| Tipo de Revestimento (DLC vs. PCD) | DLC é mais tenaz para impacto; PCD é mais duro para abrasão pura. A escolha determina a resistência ao desgaste. |

| Substrato e Adesão | A má adesão ao material base causa delaminação, o modo de falha mais comum. |

| Condições Operacionais | Fatores como velocidade, pressão e temperatura devem permanecer dentro dos limites de projeto do revestimento. |

Pronto para selecionar o revestimento de diamante perfeito para maximizar a vida útil de sua ferramenta ou componente?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis, incluindo soluções de revestimento de precisão. Nossos especialistas ajudarão você a analisar sua aplicação específica — seja abrasão extrema, alto impacto ou redução de atrito — para recomendar o revestimento ideal de Carbono Semelhante ao Diamante (DLC) ou Diamante Policristalino (PCD).

Entre em contato conosco hoje para discutir suas necessidades e obter uma solução personalizada que garanta desempenho e longevidade previsíveis para suas necessidades laboratoriais ou industriais.

#ContactForm

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Ferramentas de Diamantação de Diamante CVD para Aplicações de Precisão

- Materiais de Diamante Dopado com Boro CVD Laboratório

- Domos de Diamante CVD para Aplicações Industriais e Científicas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Quais fatores influenciam a cobertura de degraus em processos de deposição? Dominando a uniformidade para características de alta proporção.

- Quais são os diferentes métodos de síntese de grafeno? Top-Down vs. Bottom-Up Explicado

- Quais são os usos de filmes finos? Desbloqueie Novas Propriedades de Superfície para Seus Materiais

- Qual é o principal objetivo da pulverização catódica? Obter Deposição de Filmes Finos de Alto Desempenho

- O que é deposição por pulverização catódica (sputtering)? Um Guia para Revestimento de Película Fina de Precisão

- O que é um filme fino em ótica de ondas? Aproveite a Interferência de Luz para Design Óptico de Precisão

- Qual é a utilidade da pulverização catódica por RF? Essencial para Depositar Filmes Isolantes de Alta Qualidade

- O que são o cátodo e o ânodo na pulverização catódica (sputtering)? Os Componentes Chave para a Deposição de Filmes Finos