Em essência, os revestimentos de diamante são cultivados na superfície de uma ferramenta usando um processo chamado Deposição Química de Vapor (CVD). Numa câmara de vácuo, gases contendo carbono, como o metano, são energizados, fazendo com que os átomos de carbono se libertem e se organizem meticulosamente numa rede cristalina de diamante sobre a ferramenta. Isto transforma uma ferramenta padrão numa ferramenta com a dureza extrema e o baixo atrito do diamante.

O desafio central do revestimento de diamante não é o processo de deposição em si, mas sim garantir que a película de diamante adere permanentemente ao material base da ferramenta. Sem resolver este problema de adesão, o revestimento falhará rapidamente em serviço.

O Processo Central: Deposição Química de Vapor (CVD)

Para entender os desafios, você primeiro precisa entender o processo fundamental. CVD é menos como pintar e mais como cultivar cristais átomo por átomo.

O Princípio da Deposição

Imagine o vapor de água a condensar-se em intrincados padrões de geada numa janela fria. A CVD opera num princípio semelhante, mas sob condições muito mais controladas. Os átomos de carbono de uma fase gasosa são encorajados a assentar e ligar-se a uma superfície sólida — a ferramenta — numa estrutura cristalina específica: o diamante.

Os Ingredientes Chave

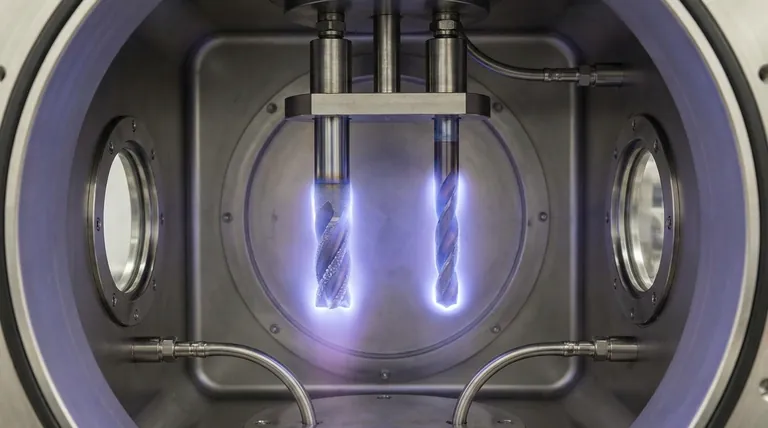

O processo ocorre dentro de uma câmara de reator selada. Três coisas são necessárias:

- O Substrato: A própria ferramenta, tipicamente feita de metal duro sinterizado (carboneto cimentado).

- O Gás: Uma fonte de carbono, mais comumente metano (CH₄), misturado com hidrogénio.

- A Energia: Um método de ativação, como micro-ondas ou um filamento quente, para quebrar as moléculas de gás e criar um plasma reativo.

A Transformação em Diamante

A energia intensa decompõe as moléculas de metano e hidrogénio. O hidrogénio desempenha um papel crítico na eliminação de qualquer carbono que tente formar ligações de grafite mais fracas, garantindo que apenas o carbono com estrutura de diamante forte seja depositado na superfície aquecida da ferramenta. Ao longo de horas, estes átomos acumulam-se numa película contínua e pura de diamante.

O Verdadeiro Desafio: Garantir a Adesão

As referências estão corretas: o ponto de falha mais significativo é a ligação entre a película de diamante e a ferramenta. Se o revestimento não aderir, a sua dureza é irrelevante.

O Problema do Aglutinante de Cobalto

A maioria das ferramentas de corte é feita de metal duro sinterizado (carboneto cimentado), que consiste em grãos duros de carboneto de tungsténio mantidos juntos por um aglutinante metálico de cobalto. Durante as altas temperaturas da CVD, este aglutinante de cobalto torna-se um grande problema. Atua como um catalisador que promove a formação de grafite mole em vez de diamante duro, envenenando a interface e criando uma ligação fraca.

Desfasamento da Expansão Térmica

O diamante e o metal duro sinterizado expandem-se e contraem-se a taxas muito diferentes quando aquecidos e arrefecidos. À medida que a ferramenta arrefece após o processo de revestimento, este desfasamento cria uma tensão imensa na camada limite, o que pode fazer com que a película de diamante rache, descasque ou se solte.

A Solução: Pré-tratamento do Substrato

Devido a estes desafios, simplesmente colocar uma ferramenta num reator CVD produzirá um revestimento inútil. A superfície da ferramenta deve ser meticulosamente preparada, ou "pré-tratada", para a tornar recetiva a uma forte ligação de diamante.

Remoção do Cobalto Problemático

A etapa de pré-tratamento mais crítica é a remoção do cobalto da superfície da ferramenta. Isto é tipicamente feito através de processos de corrosão química que dissolvem seletivamente o aglutinante de cobalto dos poucos mícrones superiores do substrato, deixando uma superfície livre de cobalto de carboneto de tungsténio para o diamante crescer.

Criação de uma Âncora Mecânica

Após a corrosão química, a superfície é frequentemente rugosa fisicamente numa escala microscópica. Isto cria uma topografia de superfície mais complexa com mais área para a película de diamante "agarrar", estabelecendo um entrelaçamento mecânico mais forte para além da ligação química.

O Fator de Complexidade

Como a sua referência observa, estas etapas de pré-tratamento são difíceis de realizar uniformemente em ferramentas com formas complexas, como as ranhuras de uma broca ou uma fresa. A corrosão ou o rugosidade desiguais podem levar a áreas de má adesão, criando pontos fracos onde o revestimento falhará primeiro sob o stress da maquinação.

Compreender as Compensações

O revestimento de diamante não é uma solução mágica, e o processo envolve compromissos críticos de engenharia.

Espessura do Revestimento vs. Nitidez da Borda

Um revestimento mais espesso (por exemplo, 10-15 mícrones) oferece uma vida útil mais longa em materiais abrasivos, mas pode arredondar uma aresta de corte afiada, tornando-a menos eficaz para acabamento de alta precisão. Um revestimento mais fino (por exemplo, 2-5 mícrones) preserva a aresta afiada, mas desgasta-se mais rapidamente.

Força de Adesão vs. Integridade do Substrato

A corrosão química agressiva é excelente para remover o cobalto e promover a adesão, mas se for exagerada, pode enfraquecer o substrato de metal duro sinterizado subjacente. Isto pode tornar a aresta de corte quebradiça e propensa a lascar, trocando um modo de falha por outro.

Custo vs. Desempenho

O processo de várias etapas de pré-tratamento e os longos ciclos de CVD tornam as ferramentas revestidas a diamante significativamente mais caras. O ganho de desempenho deve ser substancial o suficiente para justificar o investimento em comparação com outros revestimentos avançados como TiAlN ou AlCrN, especialmente para materiais que não exigem estritamente o diamante.

Fazendo a Escolha Certa para a Sua Aplicação

Selecionar a ferramenta certa requer olhar para além do rótulo "revestido a diamante" e considerar os detalhes do processo em relação ao seu objetivo.

- Se o seu foco principal for a vida útil máxima da ferramenta em materiais altamente abrasivos e não ferrosos (como compósitos de fibra de carbono ou alumínio de alto teor de silício): Priorize um revestimento mais espesso de um fornecedor que detalhe o seu processo de pré-tratamento de lixiviação de cobalto, pois isto indica um foco na adesão robusta.

- Se o seu foco principal for manter tolerâncias apertadas e características nítidas em peças complexas: Opte por um revestimento mais fino e altamente conforme e verifique a experiência específica do revestidor com geometrias complexas para garantir uma adesão uniforme.

- Se o seu foco principal for maquinação de uso geral ou relação custo-benefício: Avalie cuidadosamente se os ganhos de desempenho do diamante justificam o custo em comparação com revestimentos PVD (Deposição Física de Vapor) menos caros, mas altamente eficazes.

Compreender a interação entre deposição e adesão é a chave para selecionar uma ferramenta que realmente cumpra a promessa do diamante.

Tabela de Resumo:

| Aspeto Chave | Descrição |

|---|---|

| Processo Central | Deposição Química de Vapor (CVD) |

| Desafio Principal | Garantir a adesão permanente ao substrato da ferramenta |

| Pré-tratamento Chave | Remoção de cobalto e rugosidade da superfície |

| Compensação Crítica | Espessura do revestimento vs. nitidez da aresta |

| Ideal Para | Maquinagem de materiais abrasivos e não ferrosos (ex: fibra de carbono, alumínio) |

Pronto para melhorar o seu desempenho de maquinação com ferramentas revestidas a diamante?

A KINTEK especializa-se em equipamentos laboratoriais e consumíveis de alto desempenho, incluindo tecnologias avançadas de revestimento. A nossa experiência garante que obtém ferramentas com adesão e durabilidade superiores, adaptadas às suas necessidades laboratoriais ou industriais específicas.

Contacte-nos hoje através do nosso formulário de contacto para discutir como as nossas soluções revestidas a diamante podem prolongar a vida útil da ferramenta e melhorar os seus resultados!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Diamante CVD para Aplicações de Gerenciamento Térmico

As pessoas também perguntam

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo