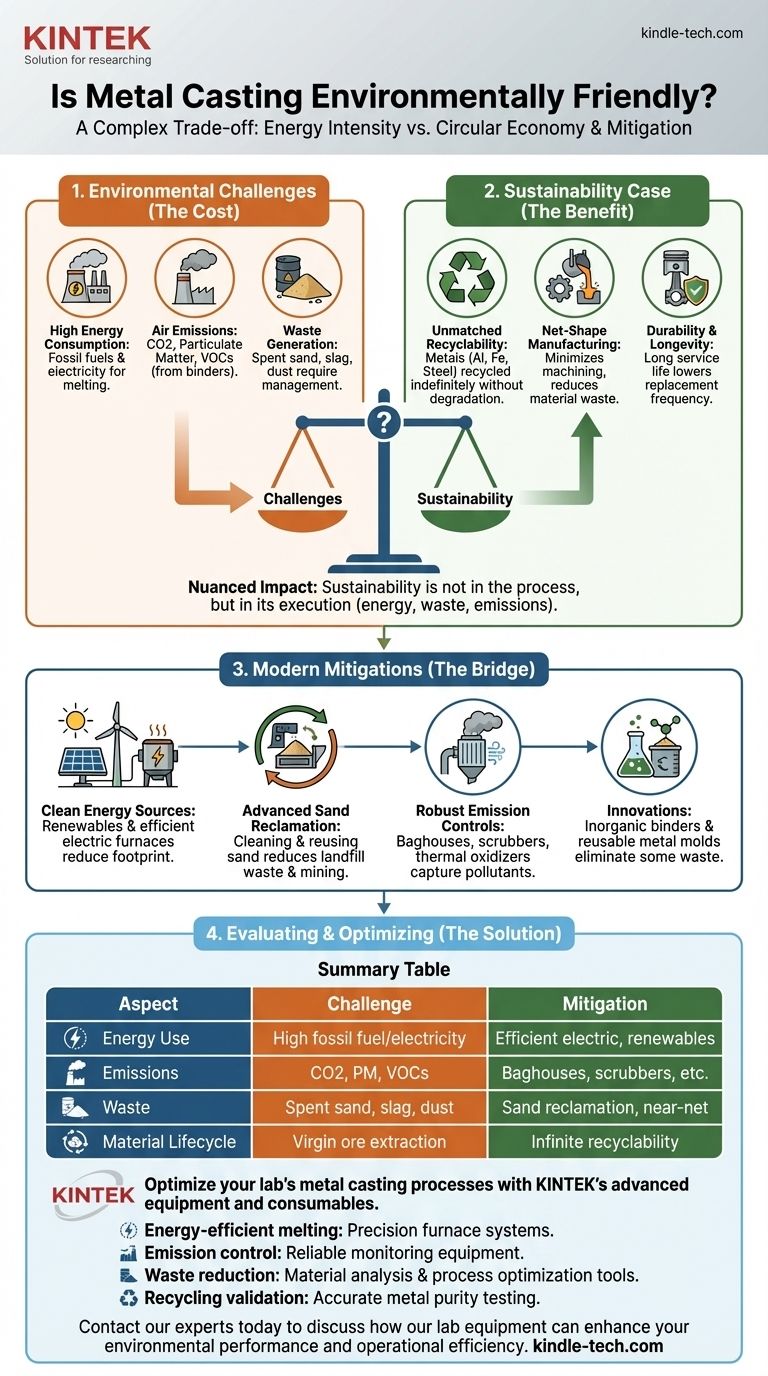

Inerentemente, nenhum processo industrial é verdadeiramente "ecologicamente correto", e a fundição de metais não é exceção. É um processo intensivo em energia com impactos ambientais significativos relacionados a emissões, consumo de energia e resíduos. No entanto, a reciclabilidade única e quase infinita dos metais, combinada com controles de poluição modernos e eficiências de processo, torna seu perfil ambiental altamente matizado.

O impacto ambiental da fundição de metais é um equilíbrio direto entre seu alto consumo de energia e sua capacidade incomparável de reciclar sucata em produtos duráveis e de alto valor. Portanto, sua sustentabilidade não é determinada pelo processo em si, mas pelas fontes de energia específicas, sistemas de gerenciamento de resíduos e controles de emissão que uma fundição emprega.

Os Principais Impactos Ambientais da Fundição de Metais

Para entender a pegada ambiental da fundição, devemos primeiro detalhar seus principais desafios operacionais. Cada etapa, da fusão ao acabamento, apresenta um impacto distinto.

Alto Consumo de Energia

A fusão de metal requer enormes quantidades de energia térmica. Este é o maior fator no impacto ambiental da fundição.

Essa energia é tipicamente fornecida pela combustão de combustíveis fósseis (como gás natural ou coque para fundições de ferro) ou por eletricidade. A pegada de carbono da fundição está, portanto, diretamente ligada à intensidade de carbono de sua fonte de energia.

Emissões Atmosféricas

Os processos de alta temperatura envolvidos na fundição podem gerar vários tipos de poluentes atmosféricos.

As principais emissões incluem dióxido de carbono (CO2) da combustão de combustível, material particulado (poeira e fumos metálicos) e compostos orgânicos voláteis (COVs). Os COVs são frequentemente liberados pela decomposição térmica de aglutinantes químicos usados para criar moldes de areia.

Geração de Resíduos

O processo de fundição gera vários fluxos de resíduos que exigem gerenciamento cuidadoso.

Para a fundição em areia, a areia gasta é o resíduo de maior volume. Embora a areia limpa não seja perigosa, a areia misturada com aglutinantes e resíduos metálicos deve ser gerenciada adequadamente. Outros subprodutos incluem escória (impurezas retiradas do metal fundido) e poeira coletada dos sistemas de controle de emissões.

O Caso Contrapeso para a Sustentabilidade da Fundição

Apesar de seus desafios, a fundição de metais possui características poderosas que contribuem positivamente para uma economia circular. Ignorar esses aspectos fornece uma imagem incompleta.

Reciclabilidade Incomparável

Esta é a maior força ambiental da fundição. Metais como alumínio, ferro, aço e cobre podem ser reciclados quase indefinidamente sem degradar suas propriedades estruturais.

As fundições são fundamentalmente operações de reciclagem, transformando sucata metálica — de carros velhos a subprodutos de fabricação — em componentes novos, complexos e críticos. Isso reduz drasticamente a necessidade de extração de minério virgem, que por si só é um processo ambientalmente destrutivo.

Fabricação de Forma Quase Final (Net-Shape)

A fundição se destaca na produção de peças complexas muito próximas de suas dimensões finais, um conceito conhecido como fabricação de "forma quase final" (near-net-shape).

Isso minimiza a necessidade de usinagem subsequente, o que economiza energia significativa e, o mais importante, reduz o desperdício de material. Em vez de cortar 50% de um bloco sólido de metal para criar uma peça, a fundição cria a forma diretamente.

Durabilidade e Longevidade

Peças de metal fundido são conhecidas por sua resistência e longa vida útil. Componentes usados em motores, infraestrutura e máquinas pesadas geralmente duram décadas.

Essa durabilidade inerente reduz a frequência de substituição, diminuindo o impacto do ciclo de vida geral dos produtos dos quais fazem parte.

Compreendendo os Compromissos e Mitigações Modernas

A diferença entre uma fundição "suja" do passado e uma moderna e responsável é vasta. A diferença reside na adoção deliberada de tecnologias e estratégias de mitigação.

O Papel Crítico da Fonte de Energia

Uma fundição alimentada por eletricidade de uma rede dominada por fontes renováveis (solar, eólica, hídrica) tem uma pegada de carbono drasticamente menor do que uma que queima coque ou gás natural. A escolha da tecnologia de forno — como fornos de indução elétricos eficientes versus cubilôs tradicionais — é um fator determinante.

Reclamação Avançada de Areia

Fundições modernas não veem mais a areia como um item descartável. Elas investem em sistemas de recuperação de areia que limpam mecanicamente ou termicamente a areia usada, permitindo que seja reutilizada dezenas de vezes. Isso reduz massivamente o desperdício em aterros sanitários e a necessidade de minerar e transportar areia nova.

Controles de Emissão Robustos

O controle eficaz da poluição é prática padrão em fundições modernas e em conformidade. Tecnologias como filtros de mangas (baghouses) capturam material particulado, enquanto lavadores de gases (scrubbers) e oxidadores térmicos podem destruir COVs nocivos antes que sejam liberados na atmosfera.

Inovações em Materiais e Processos

A indústria está em constante evolução. Novos aglutinantes inorgânicos estão sendo desenvolvidos que liberam vapor de água em vez de COVs nocivos quando aquecidos. Além disso, processos como fundição sob pressão (die casting) ou fundição em molde permanente usam moldes metálicos reutilizáveis, eliminando completamente o desperdício de areia para certas aplicações.

Como Avaliar a Pegada Ambiental de um Fornecedor de Fundição

Ao adquirir componentes fundidos, o foco deve mudar do processo geral para as práticas específicas do fornecedor. Fazer as perguntas certas é fundamental para fazer uma escolha responsável.

- Se seu foco principal é reduzir a pegada de carbono: Priorize fundições que sejam transparentes sobre suas fontes de energia e possam demonstrar investimentos em tecnologias de fusão de alta eficiência.

- Se seu foco principal é uma economia circular: Pergunte sobre a porcentagem de conteúdo reciclado em seus produtos e sobre suas capacidades de recuperação de areia.

- Se seu foco principal é qualidade do ar e conformidade regulatória: Verifique se a fundição emprega tecnologias modernas de controle de emissões e opera bem dentro de suas licenças ambientais.

- Se seu foco principal é o impacto geral do ciclo de vida: Aproveite os benefícios da fundição de forma quase final para reduzir o desperdício de material e o consumo de energia em seus próprios processos de fabricação downstream.

Em última análise, uma estratégia sustentável de fundição de metais é alcançada não evitando o processo, mas selecionando ativamente parceiros comprometidos com a fabricação moderna e responsável.

Tabela de Resumo:

| Aspecto | Desafio Ambiental | Mitigação Sustentável |

|---|---|---|

| Uso de Energia | Alto consumo de combustível fóssil/eletricidade | Fornos elétricos eficientes; fontes de energia renovável |

| Emissões | CO2, material particulado, COVs de aglutinantes | Filtros de mangas, lavadores de gases, oxidadores térmicos |

| Resíduos | Areia gasta, escória, poeira | Recuperação avançada de areia; fundição de forma quase final |

| Ciclo de Vida do Material | Impacto da extração de minério virgem | Reciclabilidade quase infinita do metal; alto teor de reciclados |

Otimize os processos de fundição de metal do seu laboratório com os equipamentos e consumíveis avançados da KINTEK.

Como fornecedora líder de equipamentos de laboratório, a KINTEK ajuda fundições e instalações de pesquisa a minimizar o impacto ambiental enquanto maximizam a eficiência. Nossos produtos suportam:

- Fusão energeticamente eficiente com sistemas de forno de precisão

- Controle de emissões através de equipamentos confiáveis de monitoramento de laboratório

- Redução de resíduos com ferramentas para análise de materiais e otimização de processos

- Validação de reciclagem com instrumentos de teste precisos para pureza do metal

Se você está desenvolvendo novas ligas de fundição, melhorando a recuperação de areia ou implementando métodos de produção mais limpos, a KINTEK fornece as soluções laboratoriais necessárias para tornar a fundição de metais mais sustentável.

Fale com nossos especialistas hoje para discutir como nossos equipamentos de laboratório podem aprimorar seu desempenho ambiental e eficiência operacional.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O que é um forno de retorta rotativa? Obtenha Uniformidade Superior no Tratamento Térmico Contínuo

- Como os compósitos são processados por sinterização? Soluções de Materiais de Engenharia Através de Colagem Térmica Avançada

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho

- Como os fornos tubulares ou fornos mufla garantem a precisão estequiométrica durante a síntese? Dominando Li4GeO4 e Li4VO4

- Como os fornos tubulares são classificados com base na orientação do tubo? Escolha o Design Certo para o Seu Processo