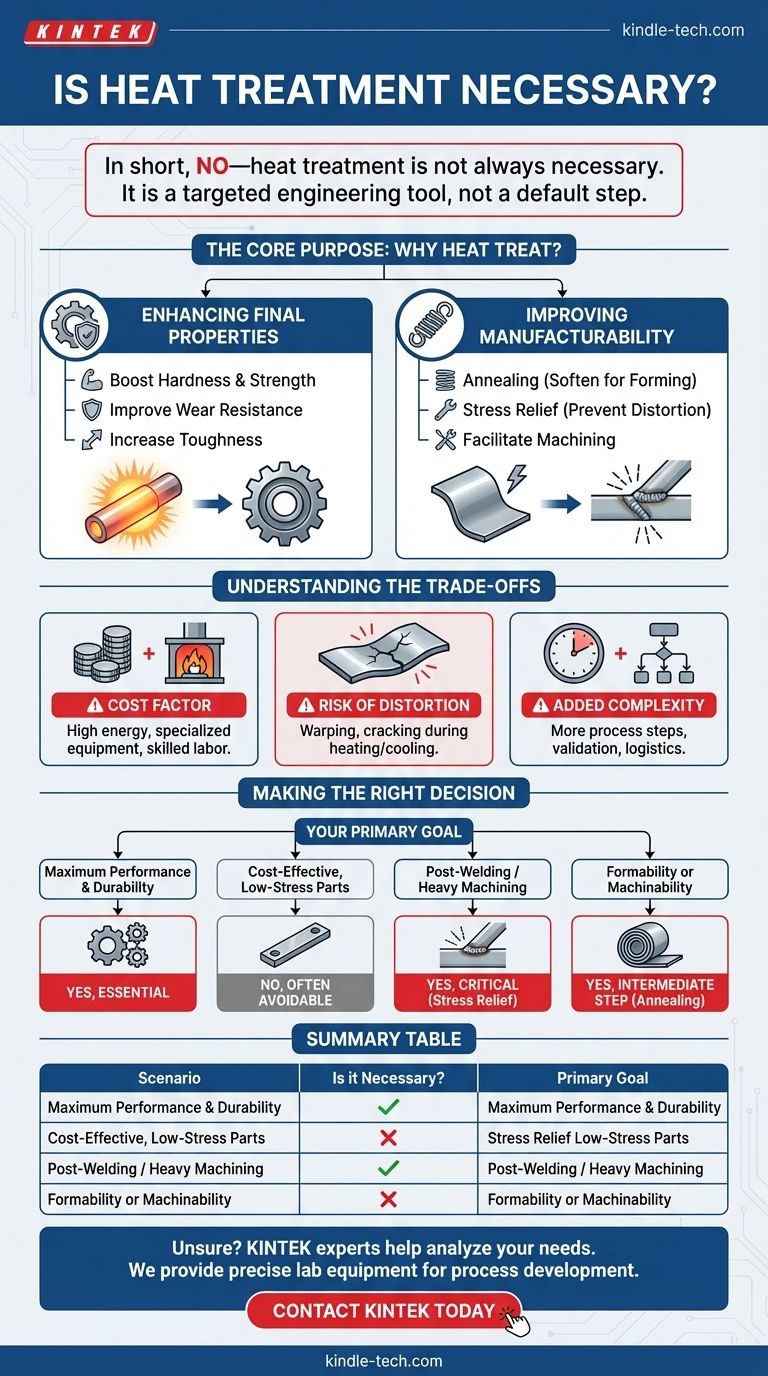

Em resumo, não — o tratamento térmico nem sempre é necessário. É um processo de engenharia específico aplicado apenas quando as propriedades desejadas de um componente não podem ser alcançadas apenas pela seleção do material. A decisão de tratar termicamente é impulsionada pelos requisitos de desempenho da peça final ou pelas necessidades práticas do próprio processo de fabricação.

O tratamento térmico deve ser visto como uma ferramenta direcionada, não como uma etapa padrão. Sua necessidade é determinada por um objetivo claro de engenharia: ou alcançar propriedades mecânicas finais como dureza e resistência, ou facilitar o processo de fabricação, melhorando a usinabilidade ou a conformabilidade de um material.

O Propósito Central do Tratamento Térmico

Entender por que você trataria termicamente um metal é a chave para determinar se isso é necessário. Os objetivos geralmente se enquadram em uma de duas categorias: aprimorar as propriedades finais ou melhorar a capacidade de fabricação.

Aprimorando as Propriedades Mecânicas Finais

Esta é a razão mais comum para o tratamento térmico. Ao controlar cuidadosamente os ciclos de aquecimento e resfriamento, você pode alterar fundamentalmente a microestrutura interna do metal.

Isso permite que você engenheire com precisão propriedades como dureza, resistência, tenacidade e resistência ao desgaste a níveis muito além do que o material base pode oferecer. Aplicações como engrenagens, rolamentos e ferramentas de corte dependem desse aprimoramento.

Melhorando a Capacidade de Fabricação

Às vezes, o tratamento térmico é uma etapa intermediária usada para tornar uma peça mais fácil de fabricar. Este processo não se trata das propriedades finais, mas sim de tornar o material trabalhável.

Por exemplo, uma liga metálica pode ser fornecida em um estado que é muito duro para usinar ou dobrar. Um processo como o recozimento pode ser usado para amaciar o material, facilitando sua conformação.

Da mesma forma, processos como soldagem ou usinagem pesada introduzem tensões internas significativas em uma peça. Um tratamento térmico subsequente de alívio de tensão é necessário para relaxar essas tensões, evitando distorção ou rachaduras mais tarde na vida útil da peça.

Entendendo as Compensações (Trade-offs)

Especificar o tratamento térmico não é um aprimoramento "gratuito". Ele introduz custos, riscos e complexidade que devem ser ponderados em relação aos seus benefícios.

O Fator Custo

O tratamento térmico requer fornos especializados, controles precisos, energia e mão de obra qualificada. Isso adiciona um custo significativo e direto ao preço final de um componente.

O Risco de Distorção

Aquecer e resfriar o metal, especialmente em formas complexas, pode fazer com que ele entorte ou distorça. Gerenciar esse risco requer planejamento cuidadoso, fixação adequada e, muitas vezes, deixa material extra para a usinagem final após o tratamento. Nos piores cenários, um tratamento térmico inadequado pode fazer com que a peça rache, tornando-a sucata.

Complexidade Adicional do Processo

A introdução de uma etapa de tratamento térmico adiciona tempo e complexidade logística ao seu fluxo de trabalho de produção. Torna-se mais um processo crítico que deve ser gerenciado, validado e inspecionado para garantir qualidade e consistência.

Tomando a Decisão Certa para Sua Aplicação

Use seu objetivo específico para determinar se o tratamento térmico é a escolha correta e necessária para seu projeto.

- Se seu foco principal for desempenho e durabilidade máximos: O tratamento térmico é provavelmente essencial para atingir a dureza, resistência e resistência ao desgaste necessários para aplicações exigentes.

- Se seu foco principal for fabricação econômica para peças de baixa tensão: Você provavelmente pode evitar o tratamento térmico selecionando um material que atenda a todos os requisitos em seu estado fornecido ou "como fabricado".

- Se seu foco principal for estabilidade dimensional após soldagem ou usinagem pesada: Um tratamento térmico de alívio de tensão é uma etapa crítica para prevenir distorção a longo prazo ou falha prematura.

- Se seu foco principal for conformabilidade ou usinabilidade: Um tratamento de recozimento intermediário pode ser uma etapa de fabricação necessária para tornar um material de outra forma inutilizável maleável.

Ao tratá-lo como uma escolha precisa de engenharia, em vez de uma etapa padrão, você garante o desempenho ideal sem custos desnecessários.

Tabela Resumo:

| Cenário | O Tratamento Térmico é Necessário? | Objetivo Principal |

|---|---|---|

| Desempenho Máximo (Engrenagens, Rolamentos) | Sim, Essencial | Atingir dureza final, resistência, resistência ao desgaste |

| Peças de Baixa Tensão e Econômicas | Não, Frequentemente Evitável | Usar material em estado fornecido |

| Pós-Soldagem ou Usinagem Pesada | Sim, Crítico | Alívio de tensão para prevenir distorção/falha |

| Melhorar a Usinabilidade/Conformabilidade | Sim, como Etapa Intermediária | Recozimento para amaciar o material para fabricação |

Inseguro se o seu projeto requer tratamento térmico?

Escolher o caminho certo é fundamental para equilibrar desempenho, custo e risco. Os especialistas da KINTEK podem ajudá-lo a analisar sua aplicação específica e necessidades de material.

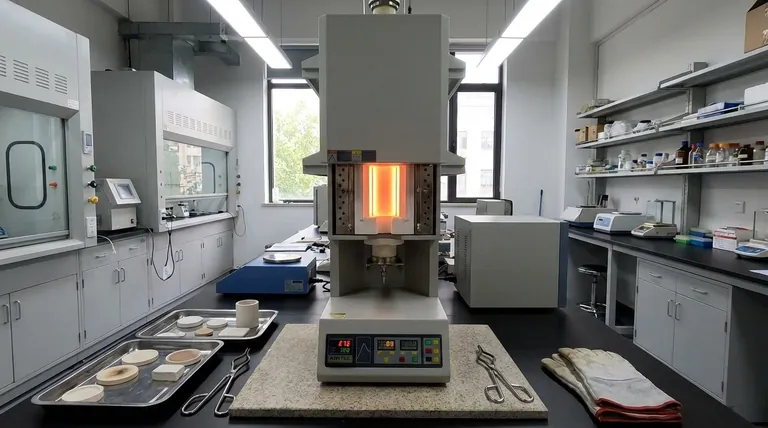

Somos especializados em fornecer os equipamentos de laboratório e consumíveis precisos necessários para desenvolver e validar processos de tratamento térmico. Se você está otimizando para resistência máxima ou fabricação econômica, nossas soluções apoiam sua P&D e controle de qualidade.

Entre em contato com a KINTALK hoje mesmo para discutir seu projeto e garantir que você tome a decisão mais eficiente e eficaz para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz