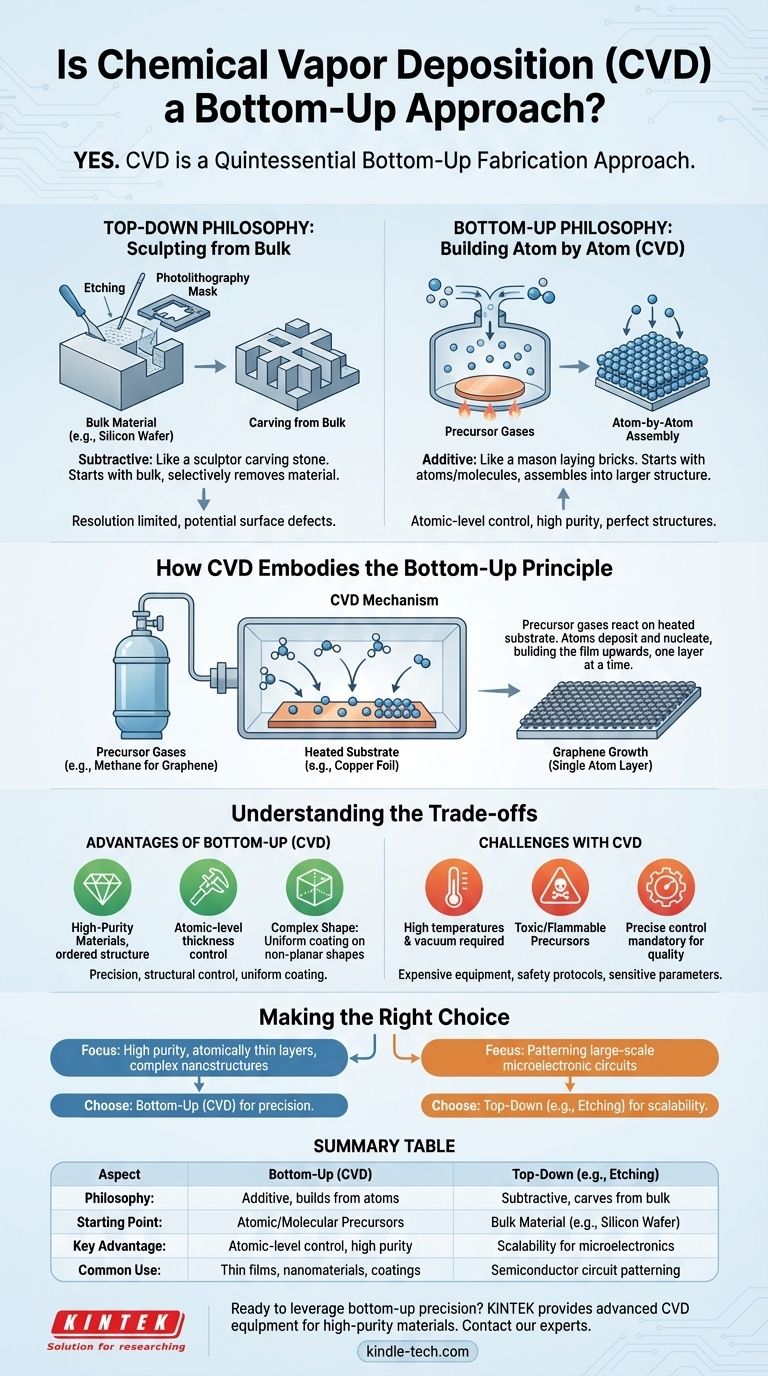

Sim, a Deposição Química de Vapor (CVD) é uma abordagem de fabricação de baixo para cima (bottom-up) por excelência. Ao contrário dos métodos que removem material de um bloco maior, a CVD constrói materiais do zero, montando-os átomo por átomo ou molécula por molécula. Este processo aditivo permite um controle excepcional sobre a espessura, pureza e estrutura do material em nível de nanoescala.

A distinção central reside na filosofia de fabricação. Os métodos "de cima para baixo" (top-down) são subtrativos, como um escultor talhando pedra, enquanto os métodos "de baixo para cima" (bottom-up), como a CVD, são aditivos, como um pedreiro assentando precisamente um tijolo de cada vez para construir uma parede.

O que Define "De Baixo para Cima" vs. "De Cima para Baixo"

Para entender por que a CVD se enquadra em sua categoria, é essencial compreender as duas abordagens fundamentais para a micro e nanofabricação.

A Filosofia "De Cima para Baixo": Esculpindo a Partir do Volume

A fabricação de cima para baixo começa com uma grande peça de material em volume (bulk), geralmente um wafer de silício.

Técnicas como fotolitografia e corrosão (etching) são então usadas para remover seletivamente o material, esculpindo o padrão ou estrutura desejada.

Esta abordagem é dominante na fabricação tradicional de microeletrônica, mas pode ser limitada pela resolução das ferramentas e pode introduzir defeitos superficiais durante o processo de remoção.

A Filosofia "De Baixo para Cima": Construindo Átomo por Átomo

A fabricação de baixo para cima é o inverso. Ela começa com precursores atômicos ou moleculares e os monta sistematicamente em uma estrutura maior e mais complexa.

Este método oferece o potencial de criar materiais com precisão quase atômica e estruturas perfeitas, pois você está definindo o material à medida que o constrói.

Técnicas nesta categoria incluem CVD, Deposição de Camada Atômica (ALD) e auto-montagem molecular.

Como a CVD Incorpora o Princípio de Baixo para Cima

O próprio mecanismo da Deposição Química de Vapor é uma demonstração clara da abordagem de baixo para cima em ação.

O Mecanismo Central: Precursores para Filme Sólido

O processo começa introduzindo gases precursores em uma câmara de reação contendo um substrato (a superfície a ser revestida).

Quando esses gases atingem o substrato aquecido, eles sofrem uma reação química ou decomposição. Essa reação faz com que os átomos desejados "depositam-se" na superfície do substrato.

Construindo Camada por Camada

Esses átomos nucleiam e crescem, formando um filme fino contínuo. O filme é literalmente construído a partir do substrato para cima, uma camada atômica de cada vez.

Essa natureza aditiva é a essência da fabricação de baixo para cima. Ao controlar precisamente os parâmetros do processo, como temperatura, pressão e fluxo de gás, os engenheiros podem ditar a espessura e a composição do filme com precisão incrível.

Um Exemplo em Ação: Crescimento de Grafeno

Um exemplo clássico é o crescimento de uma folha de grafeno com a espessura de um único átomo. O gás metano (um precursor de carbono) é fluído sobre um substrato de folha de cobre aquecido.

O metano se decompõe, e os átomos de carbono se organizam na superfície do cobre na rede hexagonal do grafeno, demonstrando uma construção perfeita a partir de componentes atômicos.

Compreendendo as Trocas (Trade-offs)

A escolha de um método de fabricação requer a compreensão de suas vantagens e desafios inerentes. A natureza de baixo para cima da CVD apresenta um conjunto distinto de trocas.

Vantagens da Abordagem de Baixo para Cima

A CVD permite a criação de materiais de pureza excepcionalmente alta e estruturas cristalinas altamente ordenadas, pois não há defeitos introduzidos por um processo de escultura.

Ela fornece controle em nível atômico sobre a espessura, o que é fundamental para dispositivos semicondutores modernos e revestimentos ópticos.

A técnica também é excelente para revestir formas complexas e não planares de maneira uniforme, pois o gás precursor pode alcançar todas as superfícies.

Potenciais Desafios com a CVD

Os processos de CVD geralmente exigem altas temperaturas e condições de vácuo, necessitando de equipamentos especializados e caros.

Os produtos químicos precursores usados podem ser altamente tóxicos, inflamáveis ou corrosivos, exigindo protocolos de segurança rigorosos.

A qualidade final do filme é extremamente sensível aos parâmetros do processo, o que significa que o controle preciso é obrigatório para alcançar resultados consistentes e repetíveis.

Fazendo a Escolha Certa para Sua Aplicação

A decisão entre um método de baixo para cima ou de cima para baixo depende inteiramente do resultado pretendido.

- Se seu foco principal é criar camadas finas de alta pureza ou nanoestruturas complexas: Um método de baixo para cima como a CVD é a escolha superior devido à sua precisão e controle estrutural.

- Se seu foco principal é padronizar circuitos microeletrônicos em grande escala a partir de um wafer de silício: Um método de cima para baixo como a fotolitografia e corrosão continua sendo o padrão da indústria por sua escalabilidade e eficiência estabelecidas.

Compreender essa distinção fundamental entre construir para cima e esculpir para baixo é o primeiro passo para dominar a fabricação em nanoescala.

Tabela de Resumo:

| Aspecto | De Baixo para Cima (CVD) | De Cima para Baixo (Ex: Corrosão) |

|---|---|---|

| Filosofia | Aditiva: Constrói a partir de átomos/moléculas | Subtrativa: Esculpe a partir do material em volume |

| Ponto de Partida | Precursores Atômicos/Moleculares | Material em Volume (Ex: Wafer de Silício) |

| Vantagem Principal | Controle em nível atômico, filmes de alta pureza | Escalabilidade para microeletrônica |

| Uso Comum | Filmes finos, nanomateriais, revestimentos | Padronização de circuitos semicondutores |

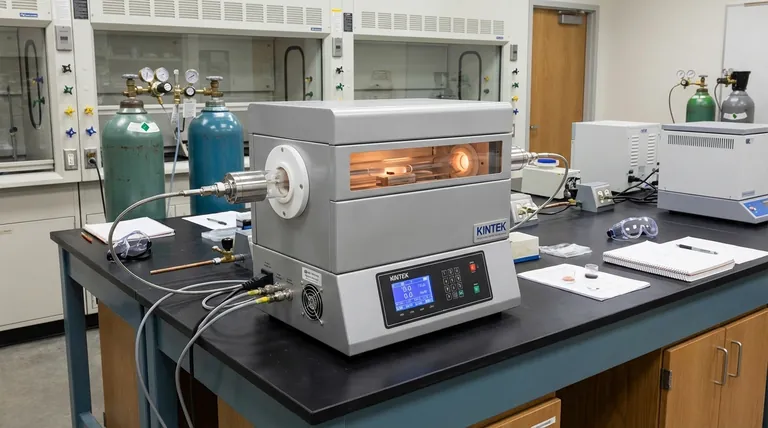

Pronto para aproveitar a precisão da fabricação de baixo para cima em seu laboratório? A KINTEK é especializada em fornecer os equipamentos de CVD avançados e consumíveis que você precisa para criar materiais de alta pureza e precisão atômica. Nossa experiência garante que você alcance resultados consistentes e de alta qualidade para suas aplicações mais exigentes. Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos