Para ser direto, tanto a calcinação quanto a ustulação podem ser realizadas em um forno reverberatório. No entanto, a calcinação é um processo térmico mais específico que também pode ser realizado em equipamentos especializados como fornos de mufla e fornos de poço, dependendo do material e do resultado desejado.

A escolha do forno não é arbitrária; é ditada pelo objetivo fundamental do processo. A ustulação requer reação com ar, enquanto a calcinação exige aquecimento controlado para decompor um material, tornando o projeto do forno e o controle da atmosfera os fatores críticos.

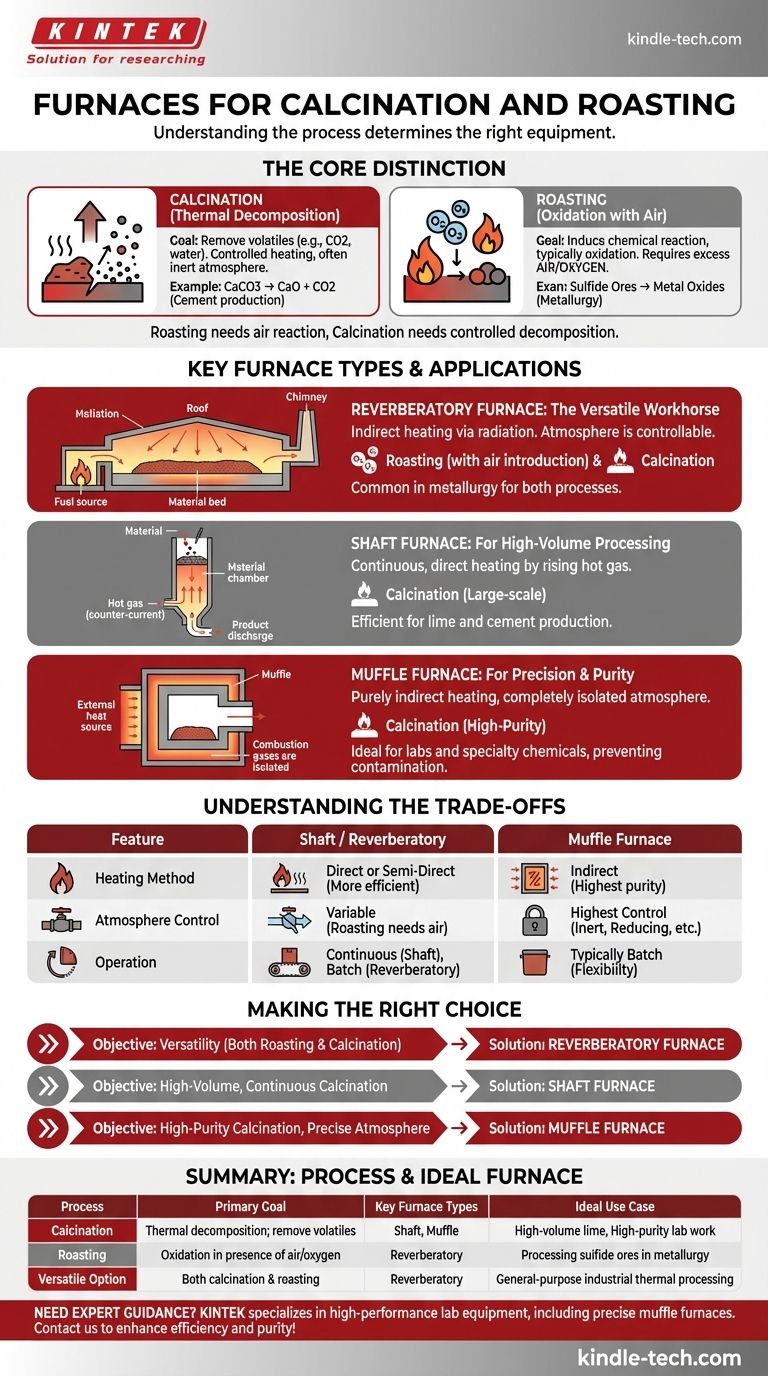

Definindo os Processos: Calcinação vs. Ustulação

Compreender a diferença entre esses dois tratamentos térmicos é a chave para selecionar o equipamento correto. Embora ambos envolvam aquecimento, seus objetivos são fundamentalmente diferentes.

O que é Calcinação?

Calcinação é um processo de decomposição térmica. Seu objetivo é aquecer um material sólido a uma alta temperatura em uma atmosfera controlada para eliminar componentes voláteis.

Isso é feito para remover água absorvida, dióxido de carbono ou outras substâncias voláteis. Um exemplo principal é a produção de cimento, onde o carbonato de cálcio é calcinado para produzir óxido de cálcio (cal) e dióxido de carbono.

O que é Ustulação?

A ustulação, por outro lado, é um processo de aquecimento de um sólido na presença de excesso de ar ou oxigênio.

O objetivo da ustulação não é apenas decompor o material, mas induzir uma reação química específica, tipicamente oxidação. É uma etapa comum no processamento de minérios sulfetados, convertendo-os em óxidos metálicos mais facilmente redutíveis.

Principais Tipos de Fornos e Suas Aplicações

Embora um forno reverberatório seja uma resposta comum, não é a única. As três principais configurações de forno servem a um propósito distinto.

O Forno Reverberatório: O Cavalo de Batalha Versátil

Este forno é projetado de modo que o material seja aquecido sem entrar em contato direto com a fonte de combustível. O calor é irradiado do teto e das paredes para a cama de material.

Seu design permite controle suficiente sobre a atmosfera, tornando-o adequado tanto para ustulação (pela introdução de ar) quanto para calcinação. Essa versatilidade o torna uma escolha comum na metalurgia.

O Forno de Poço: Para Processamento de Alto Volume

Um forno de poço é uma câmara vertical alta onde o material é alimentado pelo topo e se move para baixo. É aquecido por um fluxo contracorrente de gás quente que sobe da parte inferior.

Esta configuração é extremamente eficiente para processos de calcinação contínuos e em grande escala. Sua aplicação mais proeminente é na produção de cal e cimento.

O Forno de Mufla: Para Precisão e Pureza

Em um forno de mufla, o material a ser aquecido é colocado dentro de uma câmara separada, ou "mufla", que é então aquecida por fora.

Este isolamento completo dos gases de combustão fornece uma atmosfera altamente pura e precisamente controlada. É a escolha ideal para calcinação onde evitar contaminação é crítico, como em ambientes de laboratório ou para produção de produtos químicos especiais.

Compreendendo as Compensações

A escolha entre esses fornos depende do equilíbrio entre eficiência, pureza e requisitos do processo.

Aquecimento Direto vs. Indireto

Fornos de poço e reverberatórios usam um método mais direto de transferência de calor dos gases de combustão. Fornos de mufla usam aquecimento puramente indireto, o que garante pureza, mas pode ser menos eficiente em termos de energia.

Controle de Atmosfera

A ustulação fundamentalmente requer uma atmosfera oxidante (ar). A calcinação pode exigir uma atmosfera de gás inerte, redutora ou específica. Um forno de mufla oferece o mais alto grau de controle de atmosfera, tornando-o superior para tarefas de calcinação sensíveis.

Operação em Lote vs. Contínua

Fornos de poço são projetados para operação contínua e de alto rendimento, tornando-os potências industriais. Fornos reverberatórios e de mufla são frequentemente mais adequados para processamento em lote, oferecendo mais flexibilidade para cargas menores ou variadas.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o equipamento correto, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal for versatilidade para ustulação e calcinação: O forno reverberatório é uma solução comprovada e amplamente utilizada.

- Se o seu foco principal for calcinação contínua de alto volume para materiais a granel: Um forno de poço ou forno rotativo é a escolha mais eficiente.

- Se o seu foco principal for calcinação de alta pureza com controle preciso da atmosfera: O forno de mufla é a única opção que garante isolamento de subprodutos de combustão.

Em última análise, os requisitos químicos e físicos específicos do material sempre ditarão a tecnologia de processamento térmico correta.

Tabela de Resumo:

| Processo | Objetivo Principal | Principais Tipos de Forno | Caso de Uso Ideal |

|---|---|---|---|

| Calcinação | Decomposição térmica; remover voláteis | Forno de Poço, Forno de Mufla | Produção de cal de alto volume, trabalho de laboratório de alta pureza |

| Ustulação | Oxidação na presença de ar/oxigênio | Forno Reverberatório | Processamento de minérios sulfetados em metalurgia |

| Opção Versátil | Calcinação e ustulação | Forno Reverberatório | Processamento térmico industrial de propósito geral |

Precisa de orientação especializada na seleção do forno certo para seu processo de calcinação ou ustulação? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de mufla para processamento térmico preciso e livre de contaminação. Nossos especialistas podem ajudá-lo a escolher a solução ideal para aumentar a eficiência, a pureza e o rendimento. Entre em contato conosco hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quais são as partes de um forno mufla? Descubra os componentes centrais para aquecimento de precisão

- Como funciona um forno mufla? Obtenha aquecimento limpo e livre de contaminação para o seu laboratório

- Qual é o uso do forno mufla em um laboratório de química? Obter Processamento de Materiais de Alta Temperatura Preciso

- Como fazer biocarvão em um forno mufla? Um Guia Passo a Passo para Pirólise Controlada

- O que é um forno mufla no ambiente? Obtenha Aquecimento Limpo e Livre de Contaminantes