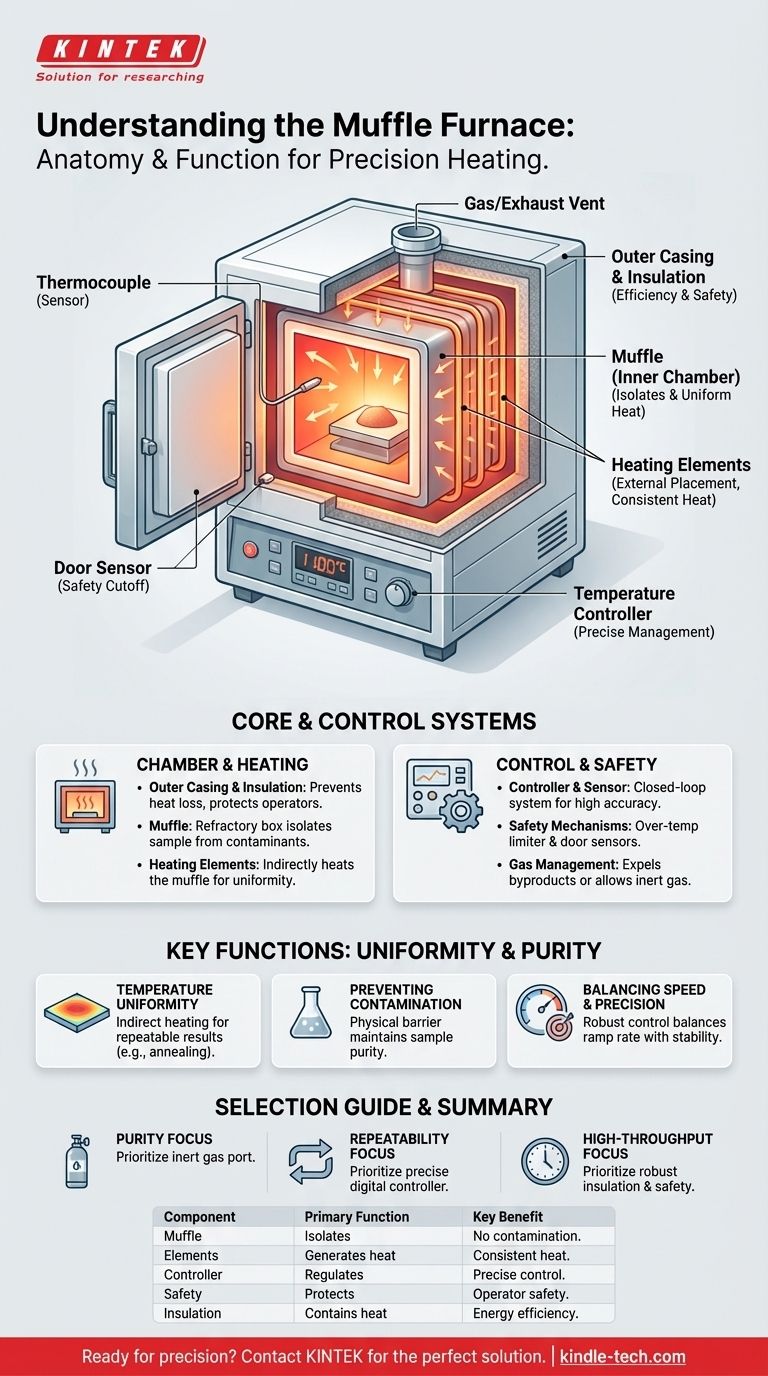

Em sua essência, um forno mufla é um forno autônomo de alta temperatura projetado para precisão. Seus componentes primários incluem um invólucro externo isolado, uma câmara de aquecimento interna (a mufla), elementos de aquecimento, um sensor e controlador de temperatura e vários mecanismos de segurança. Essas partes trabalham juntas para criar um ambiente de aquecimento isolado, uniforme e altamente controlado.

A característica definidora de um forno mufla é a própria "mufla"—uma câmara interna que isola o material que está sendo aquecido da radiação direta e dos subprodutos da combustão dos elementos de aquecimento. Essa separação é a chave para alcançar um resultado limpo, livre de contaminantes e aquecido uniformemente.

Os Componentes Centrais: Câmara e Sistema de Aquecimento

O propósito fundamental de um forno mufla é gerar e conter calor extremo. Isso é alcançado através de um sistema sinérgico de isolamento, uma câmara interna e elementos de aquecimento posicionados cuidadosamente.

A Carcaça Externa e o Isolamento

O corpo externo do forno fornece suporte estrutural e a primeira linha de defesa contra a perda de calor. Este invólucro é revestido com materiais isolantes de alta qualidade.

Este isolamento é fundamental tanto para a eficiência energética quanto para a segurança do operador, garantindo que as altas temperaturas internas não irradiem excessivamente para o ambiente do laboratório.

A Mufla (Câmara Interna)

Este é o coração do forno. A mufla é uma câmara em forma de caixa feita de materiais refratários, como uma mistura de sílica e alumínio.

Seu design serve a duas funções principais: protege a amostra do contato direto com os elementos de aquecimento, prevenindo contaminação, e distribui o calor uniformemente através de uma combinação de transferência radiante e por convecção. Isso garante que toda a peça de trabalho receba um tratamento térmico homogêneo.

Os Elementos de Aquecimento

Estes são responsáveis por gerar as altas temperaturas necessárias para os processos. Eles são posicionados estrategicamente ao redor da parte externa da câmara de mufla.

Este arranjo permite que os elementos aqueçam a mufla, que por sua vez irradia calor uniformemente para o espaço da amostra, evitando pontos quentes e processamento desigual.

Sistemas de Controle e Segurança

Atingir altas temperaturas só é útil se puder ser feito com precisão e segurança. Os sistemas de controle e segurança são o que elevam um forno mufla de um simples forno a um instrumento científico preciso.

O Controlador de Temperatura e o Sensor

O painel de controle é a interface do usuário, permitindo o gerenciamento preciso dos ciclos de aquecimento. Um sensor, geralmente um termopar, é colocado dentro da câmara para fornecer feedback de temperatura em tempo real.

Este sistema de malha fechada permite que o controlador mantenha uma temperatura definida com alta precisão. Fornos modernos geralmente usam relés de estado sólido para gerenciar a energia, resultando em operação confiável e de baixo ruído.

Mecanismos de Segurança Críticos

A segurança é fundamental ao lidar com calor extremo. Os fornos mufla incorporam múltiplas camadas de proteção para salvaguardar tanto o equipamento quanto a carga.

Estes incluem um limitador de sobretemperatura que desliga automaticamente a energia se uma temperatura definida for excedida, um sensor de porta que desliga o aquecimento quando a porta é aberta, e alarmes sonoros ou visuais para falhas no sistema.

Gerenciamento de Gás e Exaustão

Muitos processos de alta temperatura liberam gases ou requerem uma atmosfera específica. Um orifício de liberação ou ventilação é incluído para expelir com segurança esses subprodutos.

Alguns modelos também possuem uma conexão de gás de proteção, que permite aos usuários purgar a câmara com um gás não inflamável, como nitrogênio ou argônio, para prevenir oxidação ou criar uma atmosfera inerte controlada.

Compreendendo os Compromissos e Funções Chave

A construção específica de um forno mufla impacta diretamente seu desempenho e adequação para diferentes aplicações. Entender essas escolhas de design é fundamental para alavancar o instrumento de forma eficaz.

Alcançando a Uniformidade de Temperatura

A separação entre os elementos de aquecimento e a câmara é uma escolha de design deliberada. Embora o aquecimento direto possa ser mais rápido, o aquecimento indireto através da mufla é essencial para a uniformidade da temperatura, o que é crítico para resultados repetíveis e confiáveis em testes de materiais, incineração e recozimento.

Prevenção de Contaminação Cruzada

O papel principal da mufla é o isolamento. Em aplicações como análise química ou ciência dos materiais, até mesmo contaminantes microscópicos dos elementos de aquecimento podem comprometer os resultados. A mufla atua como uma barreira física, garantindo que a pureza da amostra seja mantida.

Equilibrando Velocidade e Precisão

Fornos mufla são projetados para ciclos rápidos de aquecimento e resfriamento. No entanto, o valor real reside em seu controle. O compromisso é frequentemente entre a taxa máxima de rampa (quão rápido ele aquece) e a estabilidade da temperatura assim que atinge o ponto de ajuste. Um sistema de controle robusto garante que a precisão não seja sacrificada pela velocidade.

Como Aplicar Isso à Sua Seleção

Escolher o forno mufla certo significa alinhar seus componentes e recursos com seus objetivos específicos de laboratório ou industriais.

- Se o seu foco principal for pureza e análise de materiais: Priorize um forno com um material de mufla de alta qualidade e não reativo e uma porta para introdução de gases inertes.

- Se o seu foco principal for repetibilidade do processo: Um controlador digital preciso com um termopar confiável e relés de estado sólido é o recurso mais crítico para resultados consistentes.

- Se o seu foco principal for alto rendimento ou uso frequente: Procure isolamento robusto para eficiência energética e recursos de segurança abrangentes, como desligamento da porta e proteção contra sobretemperatura, para garantir uma operação contínua e segura.

Ao entender como cada componente contribui para a função do forno, você pode selecionar e operar com confiança o instrumento certo para o seu trabalho.

Tabela de Resumo:

| Componente | Função Primária | Benefício Principal |

|---|---|---|

| Mufla (Câmara Interna) | Isola as amostras dos elementos de aquecimento | Previne contaminação, garante aquecimento uniforme |

| Elementos de Aquecimento | Geram altas temperaturas | Fornecem calor indireto e consistente |

| Controlador e Sensor de Temperatura | Monitora e regula a temperatura | Permite controle preciso e repetibilidade |

| Mecanismos de Segurança | Protege o equipamento e o operador | Inclui limitador de sobretemperatura e corte de porta |

| Carcaça Externa e Isolamento | Contém o calor e fornece estrutura | Melhora a eficiência energética e a segurança |

Pronto para selecionar o forno mufla perfeito para as necessidades específicas do seu laboratório?

Compreender os componentes é o primeiro passo. A KINTEK é especializada em equipamentos de laboratório de alta qualidade, incluindo fornos mufla projetados para precisão, pureza e repetibilidade. Se o seu foco é análise de materiais, repetibilidade de processos ou aplicações de alto rendimento, temos a solução certa.

Deixe nossos especialistas ajudá-lo a:

- Combinar o forno certo com sua aplicação (por exemplo, incineração, recozimento, tratamento térmico).

- Garantir o desempenho ideal com recursos como entradas de gás inerte e controladores digitais precisos.

- Melhorar a eficiência e a segurança do seu laboratório com equipamentos confiáveis de um fornecedor de confiança.

Entre em contato com a KINTEL hoje para discutir suas necessidades e obter uma recomendação personalizada!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as precauções de segurança para um forno mufla? Um guia para prevenir queimaduras, incêndios e perigos elétricos

- Quais características de construção contribuem para a praticidade e confiabilidade de um forno mufla? Elementos de Design Chave para o Sucesso do Laboratório

- Para que serve um forno mufla? Alcance Tratamento Térmico e Análise de Alta Pureza

- Quais são as 2 vantagens da incineração a seco? Obtenha Análise de Amostras de Alto Rendimento com Segurança

- A que temperatura o quartzo amolece? Compreenda os limites práticos para equipamentos de laboratório