Em sua essência, a deposição química de vapor (CVD) é um processo usado para criar filmes finos sólidos de alta pureza e alto desempenho a partir de um gás. Envolve a introdução de gases precursores voláteis em uma câmara de reação, que então se decompõem e reagem em uma superfície de substrato aquecida para formar o revestimento de material desejado, átomo por átomo.

A deposição química de vapor não é um método de revestimento simples; é uma técnica de fabricação de precisão. Ao controlar cuidadosamente a química do gás, a temperatura e a pressão, você pode construir um filme sólido com uma composição, estrutura e espessura altamente específicas diretamente em uma superfície.

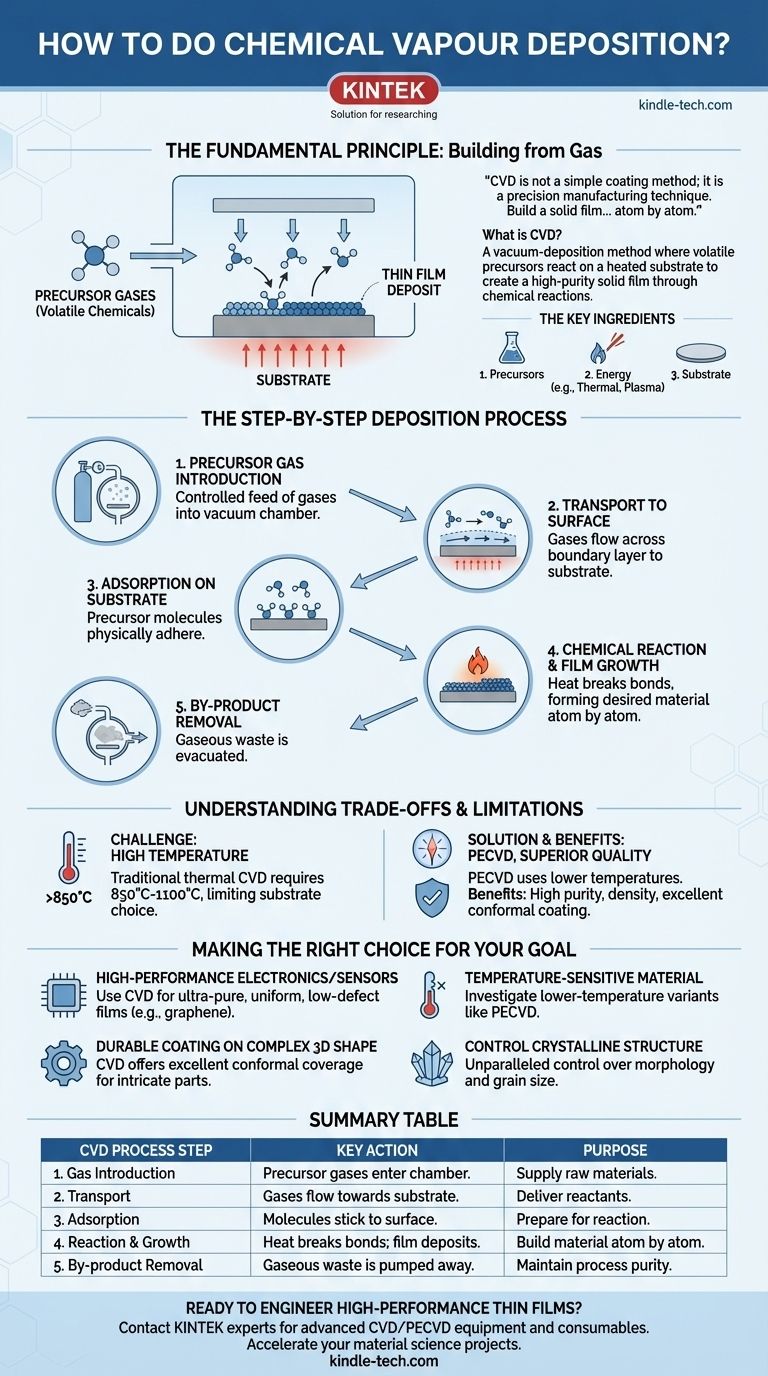

O Princípio Fundamental: Construindo a partir do Gás

O que é CVD?

A deposição química de vapor é um método de deposição a vácuo onde um substrato é exposto a um ou mais precursores químicos voláteis. Esses precursores reagem ou se decompõem na superfície do substrato, que é tipicamente aquecida, para produzir o depósito de filme fino desejado.

Ao contrário da deposição física de vapor (PVD), que é como um spray físico de material, a CVD é um processo químico. O filme final é um novo material criado por reações químicas no momento da deposição.

Os Ingredientes Chave

Todo processo de CVD requer três componentes principais:

- Precursores: Gases ou líquidos voláteis que contêm os elementos que você deseja depositar.

- Energia: Tipicamente calor elevado (energia térmica) para impulsionar as reações químicas. Lasers ou plasma também podem ser usados.

- Substrato: O material ou objeto sobre o qual o filme é cultivado.

O Processo de Deposição Passo a Passo

O processo de CVD é uma sequência de eventos cuidadosamente orquestrada, acontecendo em nível microscópico.

Passo 1: Introdução do Gás Precursor

O processo começa alimentando quantidades precisamente controladas de um ou mais gases precursores em uma câmara de reação de baixa pressão ou vácuo.

Passo 2: Transporte para a Superfície

Esses gases fluem em direção ao substrato aquecido. À medida que se aproximam da superfície quente, forma-se uma camada de gás estática conhecida como camada limite, que as espécies reagentes devem difundir para alcançar o substrato.

Passo 3: Adsorção no Substrato

Uma vez que as moléculas do gás precursor atingem o substrato, elas aderem fisicamente à superfície. Este processo é chamado de adsorção.

Passo 4: A Reação Química e o Crescimento do Filme

O calor do substrato fornece a energia necessária para quebrar as ligações químicas nas moléculas precursoras. Isso desencadeia reações superficiais heterogêneas, fazendo com que o material sólido desejado se deposite e forme um filme em crescimento. As moléculas podem difundir-se pela superfície para encontrar locais de nucleação estáveis antes de se fixarem.

Passo 5: Remoção de Subprodutos

As reações químicas também criam subprodutos gasosos que não são mais necessários. Essas moléculas se desprendem da superfície (dessorção), difundem-se de volta através da camada limite e são removidas da câmara pelo fluxo de gás do sistema de vácuo.

Compreendendo as Vantagens e Limitações

Nenhum processo é perfeito. Compreender as vantagens e desvantagens da CVD é fundamental para sua aplicação bem-sucedida.

O Desafio Principal: Alta Temperatura

A CVD térmica tradicional geralmente requer temperaturas muito altas, tipicamente entre 850°C e 1100°C. Esse calor elevado pode danificar ou até derreter muitos materiais de substrato potenciais, limitando severamente sua aplicação.

Mitigando o Calor: CVD de Baixa Temperatura

Para superar essa limitação, foram desenvolvidas variantes. A CVD assistida por plasma (PECVD) ou técnicas assistidas por laser podem impulsionar as reações químicas necessárias em temperaturas muito mais baixas, tornando o processo compatível com uma gama mais ampla de substratos.

O Benefício: Qualidade Superior do Filme

A principal vantagem obtida com essa complexidade é a qualidade excepcional do filme. Os filmes de CVD são conhecidos por sua alta pureza e densidade.

Além disso, como a deposição acontece a partir de uma fase gasosa, a CVD oferece excelentes capacidades de revestimento conformacional (ou "envolvimento"), revestindo uniformemente superfícies complexas e não planas.

O Poder do Controle

O verdadeiro poder da CVD reside em sua controlabilidade. Ao ajustar parâmetros como taxas de fluxo de gás, temperatura e pressão, você pode adaptar precisamente as propriedades do filme. Isso inclui sua composição química, estrutura cristalina, tamanho de grão e espessura final. Esse nível de controle é o que torna a CVD um método líder para a produção de materiais avançados, como grafeno de alta qualidade para eletrônicos e sensores.

Fazendo a Escolha Certa para o Seu Objetivo

Para decidir se a CVD é a abordagem correta, alinhe suas capacidades com seu objetivo principal.

- Se o seu foco principal são eletrônicos ou sensores de alto desempenho: A CVD é uma escolha líder para criar filmes ultra-puros, uniformes e de baixo defeito (como o grafeno) necessários para essas aplicações.

- Se você precisa revestir um material sensível à temperatura: A CVD térmica padrão é inadequada, mas você deve investigar variantes de baixa temperatura como a PECVD.

- Se você precisa de um revestimento durável ou funcional em uma forma 3D complexa: A excelente cobertura conformacional da CVD a torna uma forte candidata para melhorar a dureza, o atrito ou as propriedades térmicas em peças intrincadas.

- Se você precisa controlar a estrutura cristalina do seu filme: A CVD oferece controle incomparável sobre a morfologia e o tamanho de grão do depósito, tornando-a ideal para criar fases de material específicas.

Em última análise, a deposição química de vapor é uma ferramenta poderosa para engenharia de materiais com precisão em escala atômica.

Tabela Resumo:

| Etapa do Processo CVD | Ação Chave | Propósito |

|---|---|---|

| 1. Introdução do Gás | Gases precursores entram na câmara de reação. | Fornecer as matérias-primas para o filme. |

| 2. Transporte | Gases fluem em direção ao substrato aquecido. | Entregar reagentes à superfície. |

| 3. Adsorção | Moléculas aderem à superfície do substrato. | Preparar para a reação química. |

| 4. Reação e Crescimento | O calor quebra as ligações; o filme sólido se deposita. | Construir o material desejado átomo por átomo. |

| 5. Remoção de Subprodutos | Os produtos residuais gasosos são bombeados para fora. | Manter a pureza e a eficiência do processo. |

Pronto para projetar filmes finos de alto desempenho com precisão?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para processos de Deposição Química de Vapor (CVD) e CVD Assistida por Plasma (PECVD). Seja você desenvolvendo eletrônicos de próxima geração, revestimentos duráveis para peças 3D complexas ou materiais de alta pureza para pesquisa, nossa experiência e produtos confiáveis apoiam seus objetivos de qualidade superior de filme, cobertura conformacional e controle preciso.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e acelerar seus projetos de ciência dos materiais.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Um diamante CVD é um diamante de verdade? Descubra a verdade sobre diamantes cultivados em laboratório

- Qual é a função principal de um reator MOCVD horizontal? Alcançar o Crescimento de Cristal Único de InGaN de Precisão

- Quais são os ingredientes dos diamantes sintéticos? Desvendando a Ciência dos Cristais de Carbono Cultivados em Laboratório

- O que é deposição de vapor de filme fino? Um guia para processos de revestimento PVD e CVD

- Qual é o processo de deposição por pulverização catódica? Um guia passo a passo para revestimento de filme fino

- Como um reator de Deposição Química em Fase Vapor (CVD) garante a qualidade de revestimentos protetores? Alcançar Densidade Superior

- Qual é a forma completa de CVD em física? Um Guia para a Deposição Química de Vapor

- O que é o método CVD? Um Guia para a Deposição de Filmes Finos de Alto Desempenho