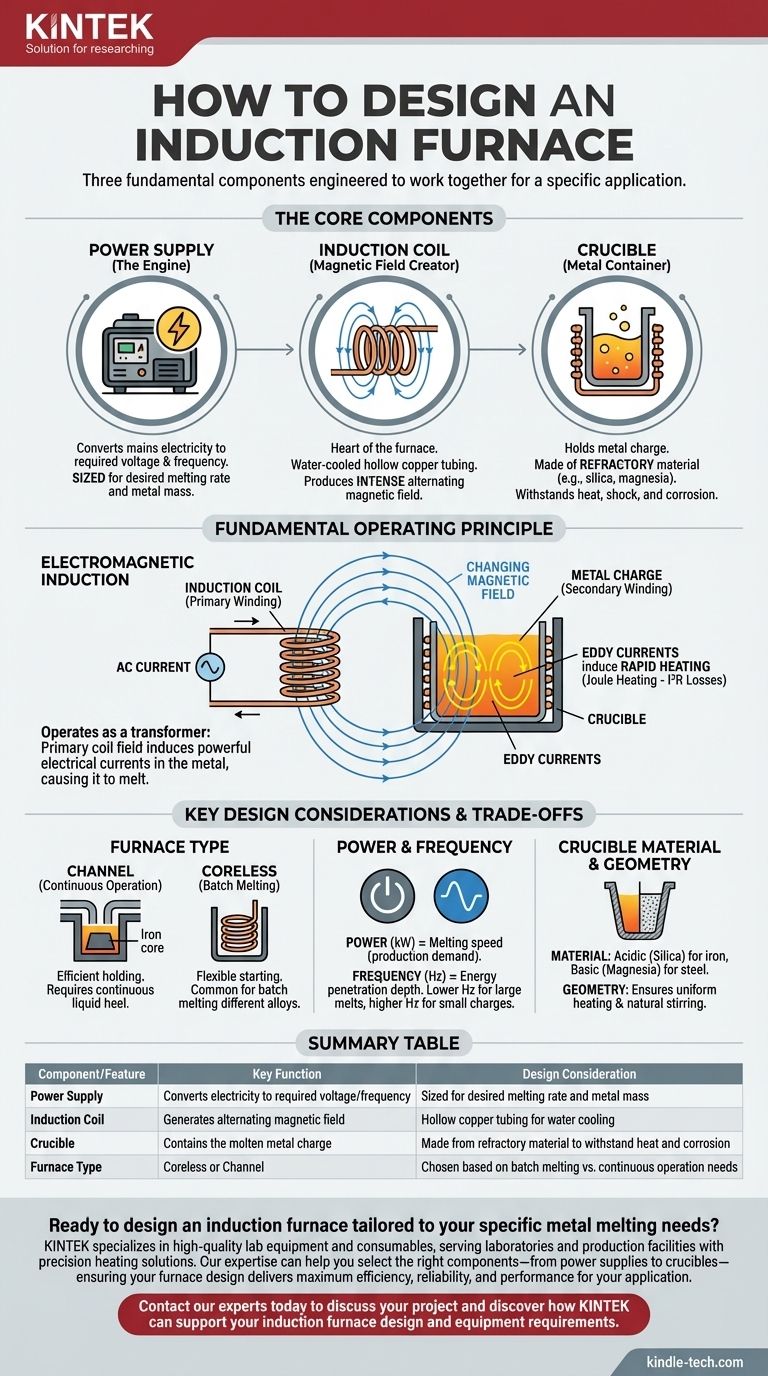

Projetar um forno de indução é um processo centrado em três componentes fundamentais: uma fonte de alimentação para fornecer a energia elétrica necessária, uma bobina de indução para gerar um poderoso campo magnético alternado e um cadinho refratário para conter com segurança o metal que está sendo fundido. A eficácia do projeto final depende de como esses elementos são projetados para trabalhar juntos para uma aplicação específica.

A chave para projetar um forno de indução eficaz é vê-lo não como um simples recipiente para calor, mas como um transformador cuidadosamente projetado. As escolhas de design para a bobina, fonte de alimentação e cadinho servem a um único objetivo: transferir eficientemente a energia eletromagnética para a carga metálica, que atua como a bobina secundária do transformador.

Os Componentes Essenciais de um Forno de Indução

Todo projeto de forno de indução começa com a compreensão de seus três sistemas primários. Cada um deve ser especificado de acordo com o uso pretendido.

A Fonte de Alimentação: O Motor do Forno

A fonte de alimentação converte a eletricidade da rede na tensão e frequência necessárias para acionar a bobina de indução. Sua capacidade é uma consideração primária de projeto.

O dimensionamento da fonte de alimentação está diretamente relacionado à taxa de fusão desejada e à massa do metal. Conforme observado nas referências, algumas aplicações exigem alta potência para fusão rápida, enquanto outras podem precisar apenas de potência moderada para manter o metal na temperatura.

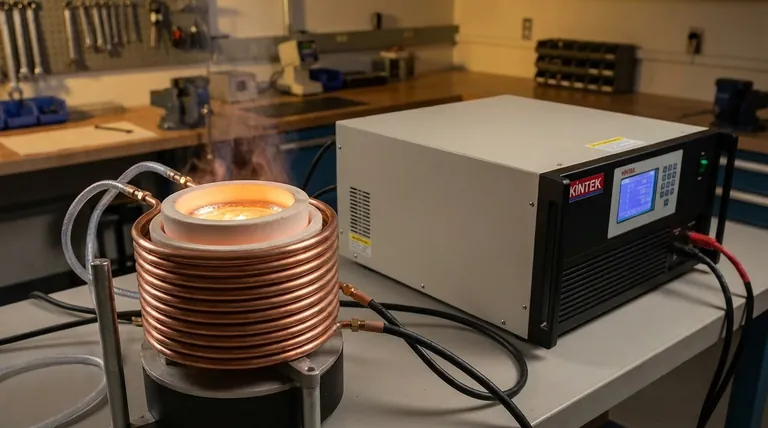

A Bobina de Indução: Criando o Campo Magnético

A bobina de indução é o coração do forno. É tipicamente uma hélice de tubos de cobre ocos através dos quais flui água de resfriamento.

Quando energizada pela fonte de alimentação, esta bobina produz um campo magnético intenso e em rápida mudança no espaço fechado pelo cadinho.

O Cadinho: Contendo o Metal Fundido

O cadinho é o recipiente que contém a carga metálica. Ele fica dentro da bobina de indução, mas não a toca.

Este componente deve ser construído a partir de um material refratário. Isso significa que ele deve ser um mau condutor elétrico para evitar o aquecimento e deve ser capaz de suportar choque térmico extremo e a ação corrosiva do metal fundido.

O Princípio Fundamental de Funcionamento: Indução Eletromagnética

A genialidade de um forno de indução é sua capacidade de aquecer o metal diretamente sem qualquer chama externa ou elemento de aquecimento. Isso é alcançado aplicando os princípios de um transformador.

Funcionando como um Transformador

O sistema é projetado como um transformador simples de núcleo de ar. A bobina de indução do forno atua como o enrolamento primário.

A carga metálica colocada dentro do cadinho atua como um enrolamento secundário de uma única volta. O campo magnético criado pela bobina primária passa através do metal, completando o circuito do transformador.

Gerando Calor via Correntes Parasitas

Como a fonte de alimentação fornece uma corrente alternada (CA) para a bobina, o campo magnético que ela produz está em constante mudança.

Este campo magnético variável induz poderosas correntes elétricas, conhecidas como correntes parasitas, a fluir dentro da própria carga metálica. A resistência elétrica natural do metal faz com que ele aqueça rapidamente e derreta à medida que essas correntes intensas circulam dentro dele — um princípio conhecido como aquecimento Joule (perdas I²R).

Principais Considerações e Compromissos de Projeto

Além dos componentes básicos, um projeto robusto exige escolhas críticas sobre a arquitetura e os parâmetros operacionais do forno.

Tipo de Forno: Canal vs. Sem Núcleo

As referências descrevem um forno de indução de canal, que inclui um núcleo de ferro para concentrar o campo magnético em um "canal" específico de metal fundido. Este projeto é altamente eficiente para manter grandes quantidades de metal na temperatura, mas requer um "calcanhar" líquido contínuo para operar.

A alternativa é um forno de indução sem núcleo, que consiste apenas na bobina e no cadinho. Este projeto é mais flexível para iniciar a partir de uma carga sólida fria e é comum para fusão em batelada de diferentes ligas.

Seleção de Potência e Frequência

A potência nominal (em quilowatts) determina a rapidez com que você pode fundir uma determinada quantidade de metal. Isso deve ser compatível com a demanda de produção.

A frequência de operação (em hertz) é igualmente crítica. Frequências mais baixas penetram mais profundamente na carga metálica, tornando-as ideais para fusões de grande diâmetro. Frequências mais altas geram calor mais próximo da superfície e são melhores para cargas menores.

Material e Geometria do Cadinho

A escolha do material refratário para o cadinho é ditada pelo tipo de metal que está sendo fundido. Um refratário ácido como a sílica é usado para ferro, enquanto um refratário básico como a magnésia é necessário para aço para evitar reações químicas indesejadas.

A forma e o tamanho do cadinho devem ser projetados para acoplar eficientemente com o campo magnético produzido pela bobina, garantindo aquecimento uniforme e promovendo uma ação de agitação natural no banho fundido.

Combinando o Projeto com a Aplicação

O projeto ideal é sempre aquele que melhor atende a um objetivo operacional específico. Considere seu objetivo principal ao tomar decisões importantes.

- Se seu foco principal é operação contínua em larga escala ou manutenção: Um forno tipo canal é frequentemente a escolha mais eficiente em termos de energia devido à sua excelente eficiência térmica e elétrica.

- Se seu foco principal é a fusão em batelada de várias ligas: Um forno de indução sem núcleo oferece maior flexibilidade operacional e é mais fácil de esvaziar e limpar completamente entre diferentes tipos de metal.

- Se seu foco principal é maximizar a eficiência: Combine cuidadosamente a frequência da fonte de alimentação com o tamanho do material que está sendo fundido para controlar a profundidade de penetração da energia e minimizar a perda de calor.

Em última análise, um projeto bem-sucedido de forno de indução é um equilíbrio preciso entre princípios elétricos, ciência dos materiais e as demandas de produção específicas da aplicação.

Tabela Resumo:

| Componente | Função Principal | Consideração de Projeto |

|---|---|---|

| Fonte de Alimentação | Converte eletricidade para tensão/frequência necessárias | Dimensionada para a taxa de fusão e massa de metal desejadas |

| Bobina de Indução | Gera campo magnético alternado | Tubos de cobre ocos para resfriamento a água |

| Cadinho | Contém a carga de metal fundido | Feito de material refratário para suportar calor e corrosão |

| Tipo de Forno | Sem Núcleo ou Canal | Escolhido com base nas necessidades de fusão em batelada vs. operação contínua |

Pronto para projetar um forno de indução adaptado às suas necessidades específicas de fusão de metais?

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, atendendo laboratórios e instalações de produção com soluções de aquecimento de precisão. Nossa experiência pode ajudá-lo a selecionar os componentes certos — desde fontes de alimentação até cadinhos — garantindo que o projeto do seu forno ofereça máxima eficiência, confiabilidade e desempenho para sua aplicação.

Entre em contato com nossos especialistas hoje mesmo para discutir seu projeto e descobrir como a KINTEK pode apoiar o projeto do seu forno de indução e os requisitos de equipamento.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais são os benefícios de um forno tubular? Alcance Controle Superior de Temperatura e Atmosfera

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Qual é a alta temperatura de um forno tubular? Descubra o Modelo Certo para Sua Aplicação