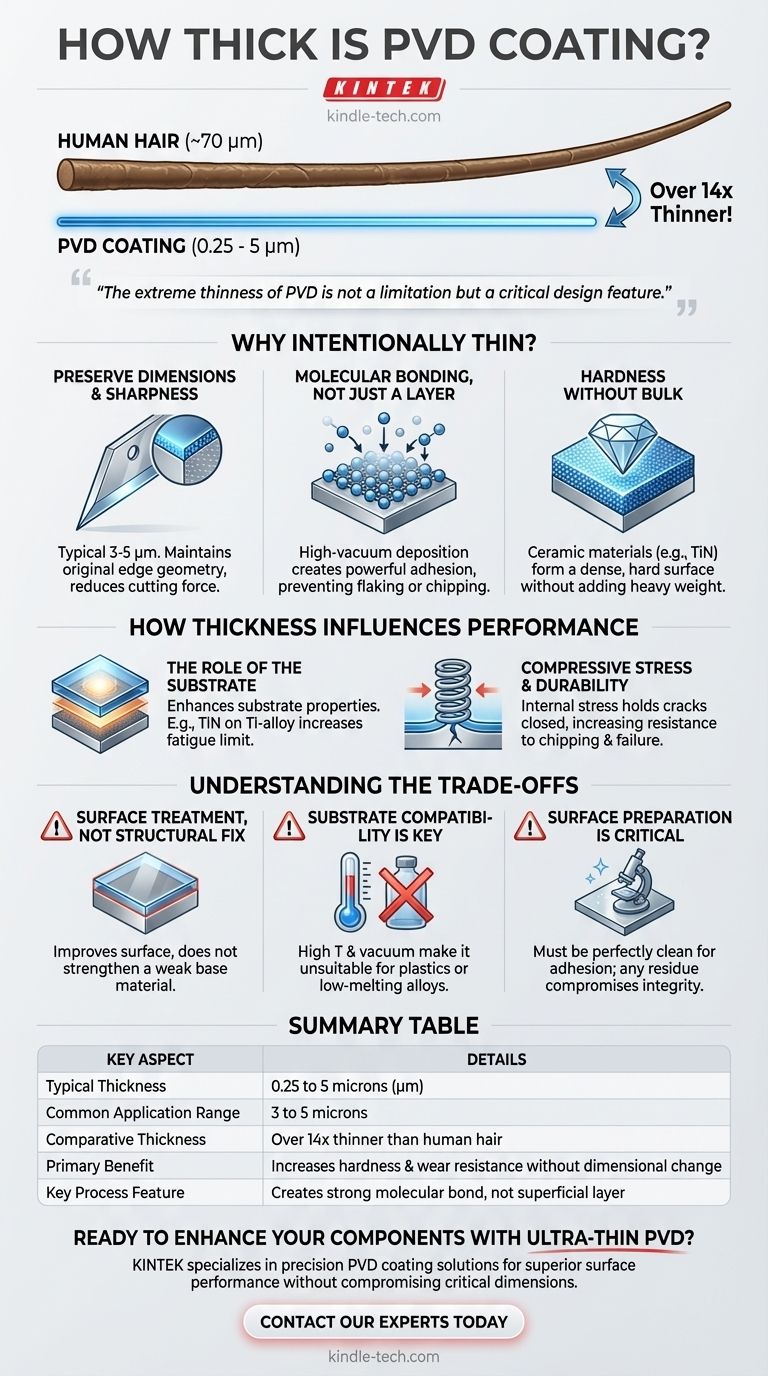

Na maioria das aplicações técnicas, um revestimento de Deposição Física de Vapor (PVD) é excepcionalmente fino. A espessura típica varia de 0,25 a 5 mícrons (μm), com muitas aplicações caindo na faixa de 3 a 5 mícrons. Para contextualizar, um único cabelo humano tem cerca de 70 mícrons de espessura, tornando um revestimento PVD mais de 14 vezes mais fino.

A extrema finura do PVD não é uma limitação, mas uma característica crítica de design. Ela permite um aumento dramático na dureza da superfície e na resistência ao desgaste sem alterar as dimensões precisas, o peso ou a afiação da peça.

Por Que os Revestimentos PVD São Intencionalmente Finos

O valor de um revestimento PVD reside na sua capacidade de mudar fundamentalmente as propriedades da superfície de um componente a nível molecular. Sua finura é essencial para conseguir isso sem criar efeitos colaterais negativos.

Preservando Dimensões Críticas e Afiação

Para componentes onde a precisão é primordial, como ferramentas de corte, lâminas ou instrumentos médicos, qualquer espessura adicional pode arruinar a funcionalidade.

Um revestimento PVD fino, muitas vezes de apenas 3-5 μm, adiciona imensa dureza e lubricidade, preservando a afiação original da borda de uma lâmina. Isso reduz a força de corte e a geração de calor durante o uso.

Ligação Molecular, Não Apenas uma Camada

PVD não é como pintar. É um processo de deposição a alto vácuo onde um material sólido é vaporizado e depois depositado, átomo por átomo, no substrato.

Este método, frequentemente conduzido a temperaturas entre 250°C e 750°C, cria uma poderosa ligação molecular. O resultado é um revestimento com adesão extremamente alta que não descasca nem lasca.

Alcançando Dureza Sem Volume

A incrível dureza dos revestimentos PVD vem dos materiais utilizados, que são frequentemente cerâmicas como o Nitreto de Titânio (TiN).

Esses materiais formam uma superfície densa e dura que protege o material subjacente contra desgaste e abrasão. A proteção vem das propriedades inerentes do material, e não de uma camada espessa e pesada.

Como a Espessura Influencia o Desempenho

Embora fino, o revestimento tem um impacto profundo na durabilidade e função do componente. Ele funciona em conjunto com o material ao qual é aplicado.

O Papel do Substrato

O desempenho de um revestimento PVD é determinado pelo material subjacente, ou substrato. O revestimento aprimora as propriedades do substrato em vez de apenas cobri-las.

Por exemplo, aplicar um revestimento de Nitreto de Titânio (TiN) a uma liga de titânio de alto desempenho (Ti-6Al-4V) pode aumentar seu limite de fadiga e resistência, tornando a peça inteira mais robusta.

Tensão Compressiva e Durabilidade

O processo PVD cria tensão compressiva na camada de revestimento à medida que esfria. Essa tensão interna é um benefício significativo.

Ela atua para manter as microfissuras unidas, impedindo que cresçam e se espalhem. Isso torna as peças revestidas com PVD, especialmente ferramentas usadas em corte interrompido como fresamento, muito mais resistentes a lascamento e falha.

Resistência à Corrosão e à Temperatura

O filme depositado é altamente resistente à corrosão, oxidação e altas temperaturas. Essa barreira fina sela efetivamente o substrato de fatores ambientais que, de outra forma, o degradariam.

Compreendendo as Compensações

PVD é uma tecnologia poderosa, mas sua eficácia depende da compreensão de seu uso e limitações pretendidos.

É um Tratamento de Superfície, Não uma Correção Estrutural

Um revestimento PVD melhora drasticamente as propriedades da superfície, como dureza e resistência ao desgaste. No entanto, ele não altera as propriedades de volume do substrato.

Não tornará um material base fraco ou macio estruturalmente mais forte. A resistência central do componente deve ser apropriada para a aplicação antes que o revestimento seja aplicado.

A Compatibilidade do Substrato é Fundamental

O processo envolve altas temperaturas e alto vácuo. Isso torna o PVD inadequado para materiais que não podem suportar essas condições, como muitos plásticos ou ligas de baixo ponto de fusão.

A Preparação da Superfície é Crítica

A ligação de alta adesão de um revestimento PVD só pode ser alcançada em uma superfície perfeitamente limpa, lisa e não contaminada. Qualquer imperfeição ou resíduo no substrato comprometerá a integridade do revestimento e levará à falha.

Fazendo a Escolha Certa para Sua Aplicação

A espessura ideal e o material de revestimento dependem inteiramente do seu objetivo.

- Se seu foco principal é precisão e afiação (por exemplo, ferramentas de corte, instrumentos médicos): A natureza ultrafina do PVD é uma vantagem primária, preservando a geometria crítica da borda enquanto adiciona dureza.

- Se seu foco principal é durabilidade e resistência ao desgaste (por exemplo, caixas de relógio, armas de fogo, ferragens): O PVD proporciona um aumento significativo na dureza da superfície e resistência à corrosão em um formato fino e leve.

- Se seu foco principal é um acabamento decorativo específico (por exemplo, joias, acessórios arquitetônicos): O processo permite uma ampla gama de cores e texturas duráveis e vibrantes sem adicionar espessura ou peso perceptíveis.

Em última análise, a finura controlada de um revestimento PVD é a chave para aprimorar o desempenho da superfície de um material sem comprometer seu design fundamental.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Espessura Típica | 0,25 a 5 mícrons (µm) |

| Faixa de Aplicação Comum | 3 a 5 mícrons |

| Espessura Comparativa | Mais de 14x mais fino que um cabelo humano (~70 µm) |

| Benefício Principal | Aumenta a dureza da superfície e a resistência ao desgaste sem alterar as dimensões da peça |

| Característica Chave do Processo | Cria uma forte ligação molecular, não apenas uma camada superficial |

Pronto para aprimorar seus componentes com um revestimento PVD durável e ultrafino?

A KINTEK é especializada em equipamentos e consumíveis de laboratório de precisão, fornecendo soluções avançadas de revestimento PVD para indústrias que vão desde instrumentos médicos até ferramentas de corte. Nossos revestimentos oferecem dureza de superfície superior, resistência à corrosão e longevidade sem comprometer as dimensões críticas de sua peça.

Entre em contato com nossos especialistas hoje para discutir como nossos serviços de revestimento PVD podem resolver seus desafios específicos de desgaste e desempenho.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- Qual é a função de um forno a vácuo? Alcançar Processamento Térmico de Alta Pureza e Livre de Contaminação

- Onde é usado o forno a vácuo? Essencial para manufatura aeroespacial, médica e de alta tecnologia