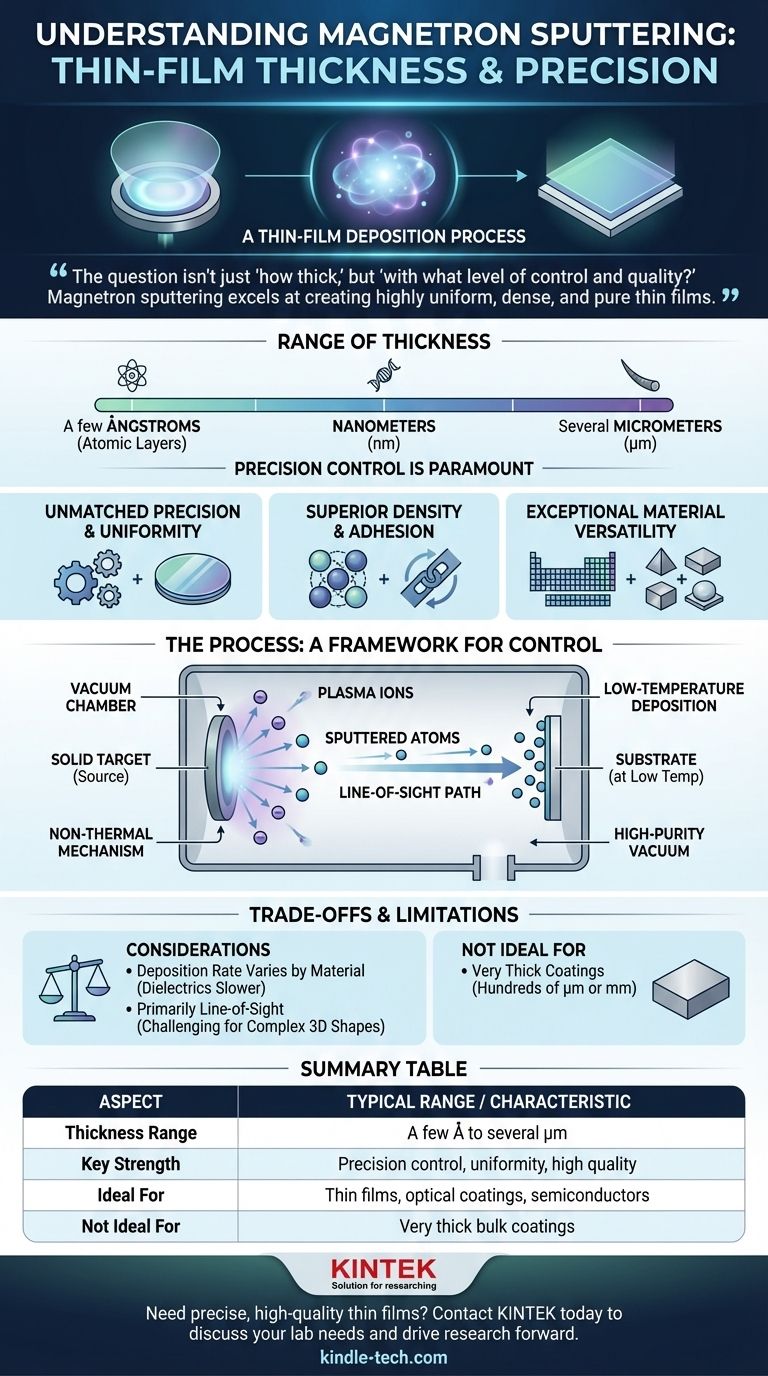

Em sua essência, a pulverização catódica por magnetron é um processo de deposição de filme fino. A espessura de um filme criado por pulverização catódica por magnetron não é um valor único, mas sim uma faixa altamente controlável. Esses filmes geralmente variam de alguns angstroms (a espessura de átomos únicos) até vários micrômetros (mícrons). A verdadeira força do processo reside em sua capacidade de depositar filmes de forma precisa e uniforme dentro dessa faixa, e não em criar camadas espessas e a granel.

A questão não é apenas "quão espesso", mas sim "com que nível de controle e qualidade?". A pulverização catódica por magnetron se destaca na criação de filmes finos altamente uniformes, densos e puros, tipicamente de nanômetros a alguns micrômetros, onde o controle de precisão sobre as propriedades do material é o objetivo principal.

As Características Definidoras dos Filmes Pulverizados

Para entender o papel da espessura, você deve primeiro compreender as qualidades fundamentais que a pulverização catódica por magnetron confere a um material. A espessura é simplesmente um parâmetro dentro de um sistema definido por precisão e qualidade.

Precisão e Uniformidade Incomparáveis

O processo permite o controle em nível atômico sobre o crescimento do filme. Isso resulta em revestimentos excepcionalmente uniformes em toda a superfície.

Essa uniformidade pode ser mantida mesmo em substratos de grande área, tornando-a uma escolha confiável para a produção em escala industrial de componentes sensíveis, como wafers semicondutores ou vidro arquitetônico.

Densidade e Adesão Superiores do Filme

Durante a pulverização catódica, átomos de alta energia são ejetados de um material fonte (o "alvo") e bombardeiam o substrato. Essas partículas energéticas podem penetrar ligeiramente na superfície do substrato.

Isso cria uma ligação excepcionalmente forte entre o filme e o substrato, resultando em filmes com aderência extremamente alta. O filme resultante também é muito denso e livre de vazios, o que aprimora suas qualidades protetoras e desempenho.

Versatilidade Excepcional de Materiais

A pulverização catódica por magnetron é notavelmente flexível. Pode ser usada para depositar quase qualquer metal, liga ou composto, incluindo materiais de alto ponto de fusão que são impossíveis de depositar usando evaporação térmica.

Ao usar múltiplos alvos (co-pulverização) ou introduzir gases reativos como nitrogênio ou oxigênio na câmara de vácuo, ligas complexas e compostos cerâmicos (como nitretos e óxidos) podem ser criados com estequiometria precisa.

O Processo de Pulverização Catódica: Uma Estrutura para Controle

As vantagens dos filmes pulverizados são um resultado direto do processo em si. Entender como ele funciona revela por que é a escolha superior para aplicações específicas.

Do Alvo Sólido ao Plasma

Ao contrário dos métodos que derretem o material, a pulverização catódica usa um plasma em vácuo para bombardear um alvo sólido com íons. Isso arranca átomos do alvo, que então viajam e se depositam no substrato.

Este mecanismo físico, não térmico, é o que possibilita a deposição de ligas complexas e materiais de alta temperatura sem alterar sua composição.

Deposição a Baixa Temperatura

O substrato pode permanecer à temperatura ambiente ou próxima dela durante a deposição. A energia está nas partículas pulverizadas, e não no ambiente em massa.

Isso torna a pulverização catódica por magnetron ideal para revestir substratos sensíveis ao calor, como plásticos, eletrônicos flexíveis ou dispositivos semicondutores já processados que seriam danificados por altas temperaturas.

Um Ambiente de Vácuo de Alta Pureza

Todo o processo é realizado sob alto vácuo, o que remove gases atmosféricos e outras impurezas.

Isso garante que o filme resultante seja de alta pureza, pois há um risco mínimo de contaminação ser incorporada ao revestimento durante seu crescimento.

Entendendo os Compromissos e Limitações

Nenhuma tecnologia está isenta de seus compromissos. Uma visão clara das limitações da pulverização catódica é fundamental para tomar uma decisão informada.

A Taxa de Deposição Varia Conforme o Material

Embora a pulverização catódica seja elogiada por altas taxas de deposição, isso depende muito do material. Metais geralmente são pulverizados muito rapidamente.

No entanto, materiais dielétricos como cerâmicas e óxidos podem ter taxas de deposição significativamente mais baixas, o que pode impactar o tempo de produção e o custo para certas aplicações.

Principalmente um Processo de Linha de Visada

Os átomos pulverizados viajam em uma linha relativamente reta do alvo para o substrato. Embora o espalhamento de partículas forneça alguma cobertura nas laterais das características, é fundamentalmente um processo de linha de visada.

Revestir formas 3D altamente complexas ou o interior de trincheiras profundas e estreitas pode ser desafiador e pode exigir rotação e manipulação sofisticadas do substrato para alcançar a uniformidade.

Alto Custo Inicial do Equipamento

A complexidade das câmaras de vácuo, fontes de alimentação de alta tensão e conjuntos magnéticos significa que os sistemas de pulverização catódica representam um investimento de capital significativo em comparação com métodos mais simples, como eletrodeposição ou deposição química úmida.

Não é Ideal para Revestimentos Muito Espessos

O processo é otimizado para precisão na faixa de nanômetros a micrômetros. Se sua aplicação exigir uma espessura de revestimento de centenas de micrômetros ou milímetros, outros processos, como spray térmico ou revestimento, são muito mais eficientes e econômicos.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar a pulverização catódica por magnetron deve ser impulsionada pelo seu objetivo final. A espessura necessária é uma consequência do desempenho que você precisa.

- Se o seu foco principal for revestimentos ópticos avançados ou semicondutores: A uniformidade excepcional e o controle em nível atômico sobre camadas de escala nanométrica tornam a pulverização catódica uma escolha ideal.

- Se o seu foco principal for revestimentos protetores duráveis em ferramentas ou implantes médicos: A alta densidade do filme e a excelente adesão proporcionam resistência superior ao desgaste e biocompatibilidade.

- Se o seu foco principal for revestimento em massa rápido e de camada espessa: Você deve avaliar outros métodos, como spray térmico ou galvanoplastia, pois a pulverização catódica é otimizada para filmes finos de precisão.

- Se o seu foco principal for revestir plásticos ou eletrônicos sensíveis ao calor: A natureza de baixa temperatura do processo é uma vantagem significativa em relação às técnicas evaporativas de alta temperatura.

Em última análise, a pulverização catódica por magnetron oferece um controle incomparável sobre a estrutura e as propriedades dos materiais na escala nanométrica.

Tabela de Resumo:

| Aspecto | Faixa Típica / Característica |

|---|---|

| Faixa de Espessura | Alguns Ångstroms (camadas atômicas) a vários micrômetros (mícrons) |

| Força Principal | Controle de precisão, uniformidade e propriedades de filme de alta qualidade |

| Ideal Para | Filmes finos onde o controle sobre as propriedades do material é crítico |

| Não Ideal Para | Revestimentos muito espessos (centenas de micrômetros/milímetros) |

Precisa de filmes finos precisos e de alta qualidade para sua aplicação?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de pulverização catódica por magnetron, para ajudá-lo a alcançar controle incomparável sobre a espessura do filme, uniformidade e propriedades do material. Se você está trabalhando com semicondutores, revestimentos ópticos ou camadas protetoras, nossa experiência garante que seu laboratório tenha as ferramentas certas para o sucesso.

Entre em contato conosco hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório e impulsionar sua pesquisa adiante.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura