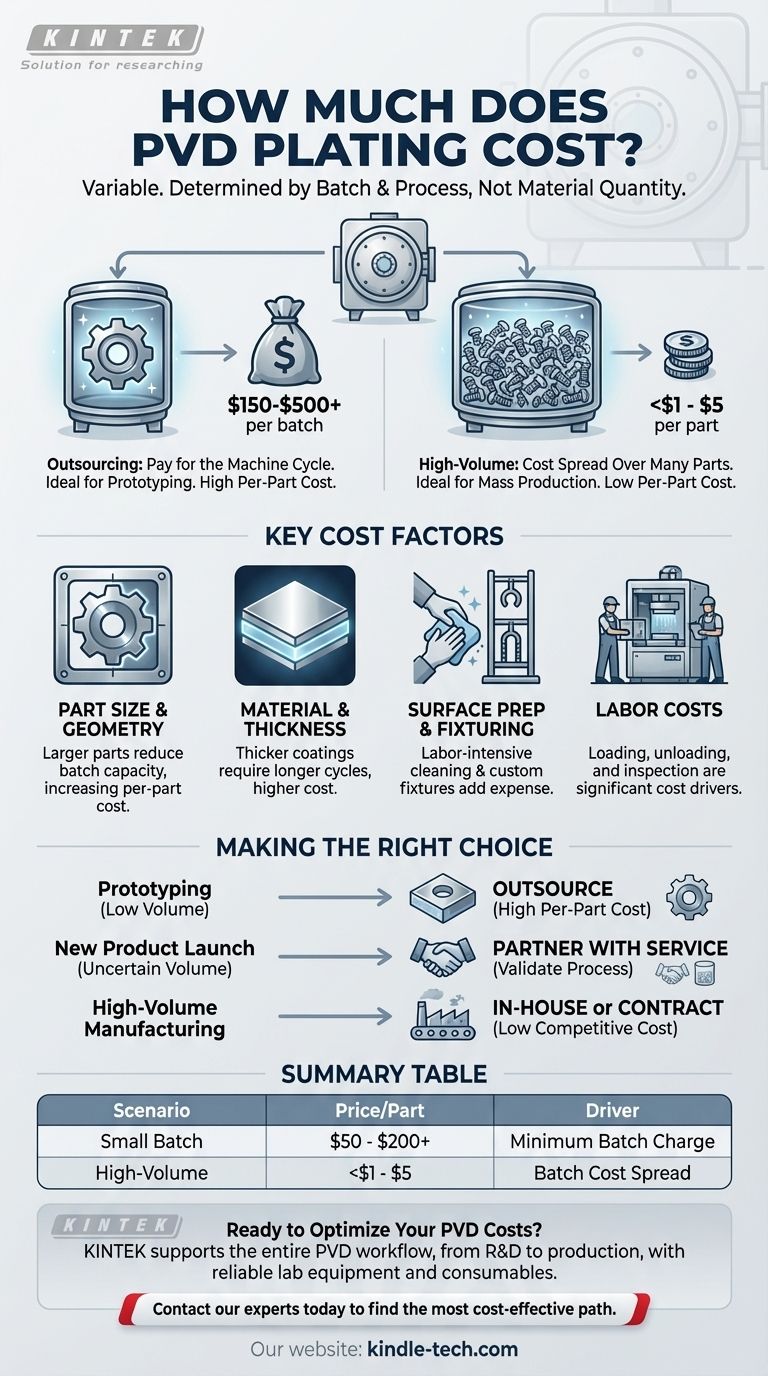

O custo do revestimento PVD (Physical Vapor Deposition) não é um número fixo, mas uma cifra altamente variável, que vai de menos de um dólar a mais de US$ 100 por peça. Este preço raramente é determinado pelo material de revestimento em si, mas sim pelo método de processamento, pelo volume de peças e pela complexidade do trabalho. Para trabalhos pequenos, você paga pelo tempo da máquina; para trabalhos grandes, você paga pelo espaço que suas peças ocupam.

O fator central que determina o custo do PVD é se você está pagando um preço alto por peça para um lote pequeno e terceirizado ou alcançando um preço baixo por peça através de produção em alto volume, seja internamente ou com um fornecedor dedicado. O custo é impulsionado pelo tempo de ciclo da máquina, não pela quantidade de material de revestimento utilizado.

O Principal Impulsionador de Custo: Lote vs. Por Peça

Compreender os preços do PVD exige uma mudança de pensamento de um modelo por peça para um modelo de processamento em lote. O revestimento PVD ocorre dentro de uma câmara de vácuo selada, e o custo principal está associado à execução de um único ciclo de revestimento, ou "lote", independentemente de quantas peças estejam dentro.

Terceirização para um Serviço de Revestimento

Quando você envia um pequeno número de peças para um serviço de PVD, você está essencialmente alugando um ciclo de máquina inteiro. Esses serviços têm taxas mínimas de lote, que geralmente variam de US$ 150 a US$ 500 ou mais.

Se sua única peça é a única em um lote que custa US$ 200 para ser processado, seu custo para essa peça é de US$ 200. Este modelo é ideal para protótipos, trabalhos personalizados ou tiragens de baixo volume onde o alto custo por peça é aceitável.

Processamento de Alto Volume (Interno ou Fornecedor)

Para produção em massa, o objetivo é encaixar o maior número possível de peças em um único lote. Se o mesmo ciclo de máquina de US$ 200 puder conter 400 peças pequenas, o custo cai para apenas US$ 0,50 por peça.

Trazer equipamentos de PVD para dentro da empresa amplifica esse efeito. Embora o investimento de capital inicial seja significativo, ele pode reduzir drasticamente o custo por peça para meros centavos para fabricantes com necessidades consistentes e de alto volume.

Fatores Chave que Influenciam o Preço do PVD

Além do modelo de lote, várias variáveis impactam diretamente a cotação final que você receberá de um provedor de serviços de PVD.

Tamanho e Geometria da Peça

As dimensões físicas e a forma da sua peça são críticas. Quanto mais espaço uma peça ocupa, menos unidades podem caber em um único lote, o que aumenta diretamente o custo alocado a cada peça.

Material e Espessura do Revestimento

Diferentes revestimentos (como TiN, CrN ou DLC) têm diferentes taxas de deposição e parâmetros de processo. Um revestimento mais espesso requer um tempo de ciclo mais longo na câmara de vácuo, o que aumenta o custo de execução do lote.

Material e Preparação do Substrato

O custo do PVD não é apenas o processo de revestimento em si. As peças devem ser meticulosamente limpas e preparadas antes de entrar na câmara. Alguns materiais exigem uma preparação de superfície mais extensa — e, portanto, mais cara — para garantir a adesão adequada do revestimento.

Fixação e Montagem

Cada peça deve ser mantida por um acessório personalizado ou especializado dentro da câmara para garantir um revestimento uniforme. Peças complexas podem exigir montagens projetadas sob medida, adicionando custos de engenharia e mão de obra ao trabalho, especialmente para a execução inicial.

Compreendendo as Compensações

A extrema variabilidade nos preços vem com claras compensações que você deve considerar para sua aplicação específica.

O Alto Custo do Baixo Volume

Terceirizar um punhado de itens sempre será caro por peça devido às taxas mínimas de lote. É economicamente ineficiente operar uma máquina grande e com alto consumo de energia para apenas algumas peças.

A Despesa de Capital de Sistemas Internos

Embora trazer o PVD para dentro da empresa ofereça o menor custo por peça, o equipamento representa um grande investimento de capital, muitas vezes custando centenas de milhares de dólares. Isso só é justificável para empresas com um volume muito alto e consistente de peças para revestir.

Os Custos "Ocultos" da Mão de Obra

O processo de PVD é intensivo em mão de obra. Os custos de carregamento e descarregamento da câmara, pré-limpeza e preparação da superfície, e inspeção de qualidade pós-revestimento são todos considerados no preço final. Essas etapas são frequentemente mais demoradas do que o próprio ciclo de revestimento.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser baseada inteiramente nos objetivos e na escala do seu projeto.

- Se o seu foco principal é prototipagem ou trabalho personalizado: Terceirize para um serviço de PVD e planeje as taxas mínimas de lote, o que resultará em um alto custo por peça individual.

- Se o seu foco principal é lançar um novo produto com volume incerto: Comece fazendo parceria com um serviço de revestimento para validar o processo e estabelecer uma cadeia de suprimentos antes de considerar um grande investimento de capital.

- Se o seu foco principal é a fabricação de alto volume: Trazer o processo para dentro da empresa ou negociar um contrato de alto volume com um fornecedor de serviços é a única maneira de alcançar um custo por peça baixo e competitivo.

Ao entender que o PVD é precificado por lote, e não por peça, você pode tomar a decisão mais econômica para suas necessidades de fabricação.

Tabela Resumo:

| Cenário de Custo | Preço Típico por Peça | Principal Impulsionador |

|---|---|---|

| Protótipo / Pequeno Lote (Terceirizado) | $50 - $200+ | Taxa mínima de lote ($150-$500) para um ciclo completo da máquina. |

| Produção de Alto Volume (Terceirizado ou Interno) | <$1 - $5 | Custo de um lote é distribuído por centenas ou milhares de peças. |

| Fatores de Custo Primários | Impacto no Preço | Notas |

| Tamanho e Geometria da Peça | Alto | Peças maiores/complexas ocupam mais espaço na câmara, reduzindo o número de peças por lote. |

| Material e Espessura do Revestimento | Médio | Revestimentos mais espessos ou materiais específicos exigem tempos de ciclo mais longos. |

| Preparação da Superfície e Fixação | Médio a Alto | Limpeza complexa ou montagens personalizadas adicionam custos de engenharia e mão de obra. |

Pronto para Otimizar Seus Custos de Revestimento PVD?

Quer você esteja desenvolvendo um protótipo ou escalando para produção em massa, escolher o método de processamento PVD certo é crucial para gerenciar seu orçamento e garantir a qualidade.

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis que suportam todo o fluxo de trabalho PVD, desde P&D até a produção final. Nossa experiência pode ajudá-lo a:

- Validar seu processo de revestimento com equipamentos de laboratório confiáveis antes de se comprometer com a produção em larga escala.

- Alcançar resultados consistentes e de alta qualidade com os consumíveis e materiais de preparação certos.

- Dimensionar suas operações de forma eficiente com soluções adaptadas ao seu volume de produção.

Vamos discutir as necessidades específicas do seu projeto. Entre em contato com nossos especialistas hoje para encontrar o caminho mais econômico para suas necessidades de revestimento PVD.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Máquina de Prensagem Hidráulica Automática Aquecida Dividida 30T 40T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura