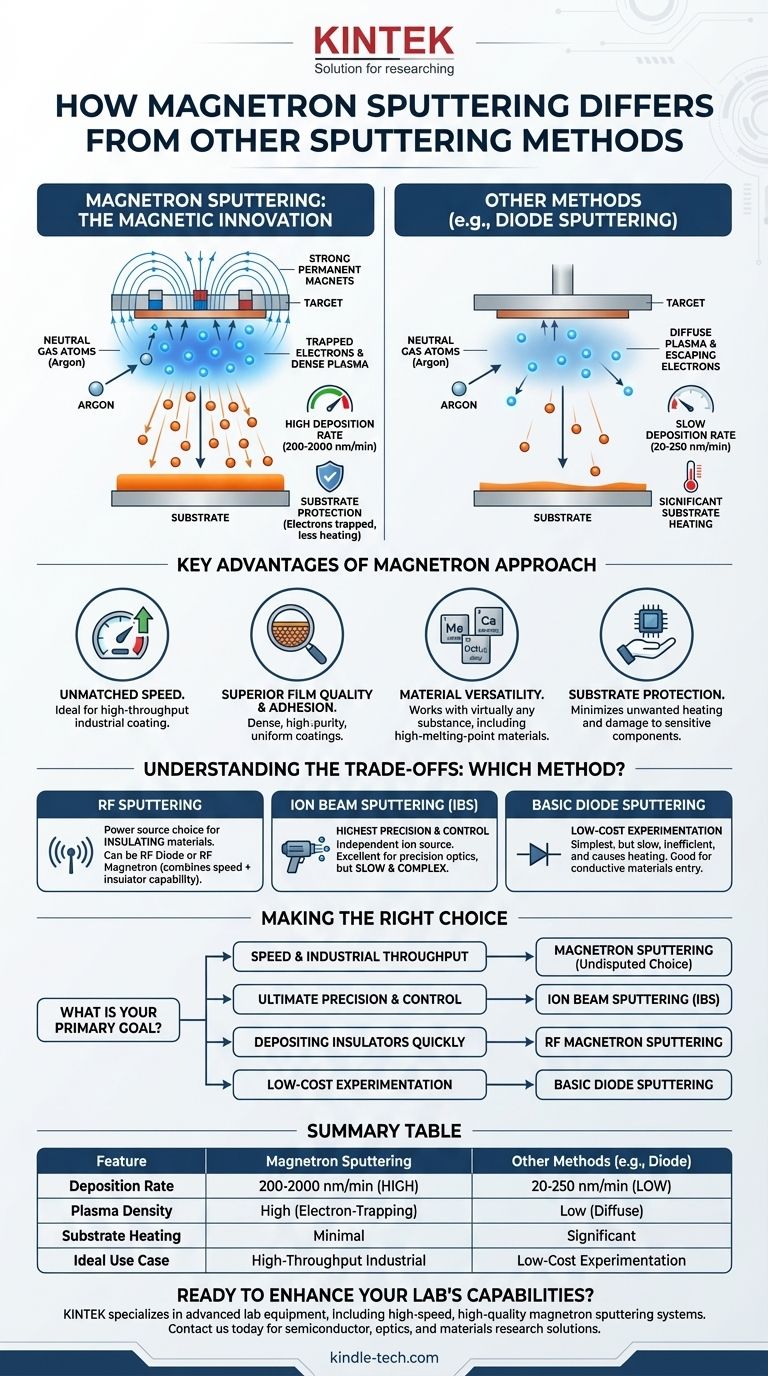

A diferença fundamental é o uso de um campo magnético. A pulverização catódica por magnetron posiciona estrategicamente ímãs fortes atrás do material alvo, que aprisionam elétrons em uma nuvem de plasma densa diretamente na frente do alvo. Este plasma concentrado bombardeia o alvo com muito mais intensidade do que em outros métodos de pulverização, resultando em taxas de deposição significativamente mais altas — muitas vezes uma ordem de magnitude mais rápidas.

Embora todos os métodos de pulverização catódica ejetem átomos de um alvo para criar um filme fino, o uso de um campo magnético na pulverização catódica por magnetron é a inovação chave. Essa única mudança aumenta drasticamente a velocidade e a eficiência do processo de deposição, estabelecendo-o como a técnica dominante para a maioria das aplicações industriais.

O Mecanismo Central: Como os Ímãs Revolucionam a Pulverização Catódica

Para entender a diferença, devemos primeiro analisar o desafio central da pulverização catódica básica. O processo depende de um plasma — um gás ionizado — para criar íons que bombardeiam um material fonte, ou "alvo".

O Problema com a Pulverização Catódica Básica

Em um sistema simples de pulverização catódica por diodo, o plasma é difuso e ineficiente. Os elétrons, que são cruciais para criar os íons que realizam a pulverização, são livres para escapar e frequentemente bombardeiam o substrato, potencialmente causando danos e aquecimento. Isso resulta em uma baixa taxa de deposição.

A Solução do Magnetron: Aprisionamento de Elétrons

A pulverização catódica por magnetron introduz um poderoso campo magnético diretamente atrás do alvo. Este campo é perpendicular ao campo elétrico, forçando os elétrons secundários altamente energéticos a seguir um caminho em espiral, aprisionando-os efetivamente perto da superfície do alvo.

Este confinamento impede que os elétrons escapem para o substrato e aumenta drasticamente seu comprimento de caminho dentro do plasma.

O Resultado: Um Plasma de Alta Densidade

Como os elétrons são aprisionados e viajam muito mais longe, eles causam significativamente mais eventos de ionização com os átomos de gás neutro (como Argônio). Isso cria um plasma muito mais denso e intenso, localizado diretamente na frente do alvo.

Este plasma de alta densidade gera um fluxo massivo de íons que bombardeiam continuamente o alvo, ejetando material a uma taxa muito alta.

Principais Vantagens da Abordagem Magnetron

O uso de um campo magnético oferece várias vantagens distintas e poderosas em relação aos métodos de pulverização catódica mais básicos.

Velocidade de Deposição Inigualável

O principal benefício é um aumento dramático na taxa de revestimento. Como as referências mostram, a pulverização catódica por magnetron pode atingir taxas de 200-2000 nm/min, em comparação com os 20-250 nm/min típicos da pulverização catódica RF padrão. Isso a torna ideal para produção em escala industrial, onde a produtividade é crítica.

Qualidade e Adesão Superiores do Filme

Os átomos pulverizados inerentemente possuem maior energia cinética do que os materiais evaporados, o que ajuda a criar filmes densos com excelente adesão. A pulverização catódica por magnetron aprimora isso mantendo um processo estável e de alta pureza que produz revestimentos uniformes.

Versatilidade de Materiais

Como a pulverização catódica é um processo físico e não requer a fusão do material fonte, ela funciona com praticamente qualquer substância. Isso inclui metais, ligas, cerâmicas e materiais com pontos de fusão extremamente altos que são impossíveis de depositar por evaporação térmica.

Proteção do Substrato

Ao confinar os elétrons perto do alvo, a pulverização catódica por magnetron impede que eles atinjam o substrato. Isso minimiza o aquecimento indesejado e o potencial dano por radiação, o que é especialmente importante para substratos sensíveis como plásticos ou componentes eletrônicos.

Entendendo as Trocas: Magnetron vs. Outros Métodos

Embora a pulverização catódica por magnetron seja uma técnica superior para muitas aplicações, não é a única opção. A escolha depende de seus objetivos específicos para precisão, material e custo.

Comparado à Pulverização Catódica por Diodo Básica

A pulverização catódica por diodo é a forma mais simples, sem confinamento magnético. É lenta, ineficiente e cria um aquecimento significativo do substrato. A pulverização catódica por magnetron é uma melhoria direta e vasta para quase todas as métricas, especialmente velocidade e qualidade do filme.

Comparado à Pulverização Catódica RF

A pulverização catódica por Radiofrequência (RF) não é tanto um método separado, mas sim uma escolha de fonte de energia. É necessária para pulverizar materiais isolantes (dielétricos). Você pode ter Pulverização Catódica por Diodo RF ou Pulverização Catódica por Magnetron RF. A combinação de uma fonte de energia RF com uma fonte de magnetron oferece a velocidade do magnetron com a capacidade de depositar isolantes.

Comparado à Pulverização Catódica por Feixe de Íons (IBS)

A Pulverização Catódica por Feixe de Íons oferece o mais alto grau de controle. No IBS, a fonte de íons é separada do alvo, permitindo controle independente sobre a energia, ângulo e fluxo dos íons. Isso proporciona uma precisão incomparável para a criação de filmes extremamente densos, lisos e com controle de estresse para aplicações de ponta, como óptica de precisão.

A desvantagem é a velocidade e o custo. O IBS é significativamente mais lento e complexo do que a pulverização catódica por magnetron, tornando-o menos adequado para produção de alto volume.

Fazendo a Escolha Certa para sua Aplicação

A seleção do método de pulverização catódica correto exige alinhar os pontos fortes da técnica com o objetivo principal do seu projeto.

- Se seu foco principal é velocidade e produtividade industrial: A pulverização catódica por magnetron é a escolha indiscutível por suas altas taxas de deposição e custo-benefício.

- Se seu foco principal é a densidade máxima do filme e controle de precisão: A Pulverização Catódica por Feixe de Íons (IBS) oferece o ajuste fino necessário para revestimentos ópticos sensíveis e filmes semicondutores avançados.

- Se seu foco principal é depositar materiais isolantes rapidamente: A Pulverização Catódica por Magnetron RF combina a capacidade de RF com a velocidade de um magnetron, oferecendo o melhor dos dois mundos.

- Se seu foco principal é experimentação de baixo custo em materiais condutores: Uma configuração simples de pulverização catódica por diodo DC pode ser um ponto de entrada viável, embora lento.

Em última análise, compreender o papel do campo magnético permite que você selecione a ferramenta certa para o trabalho.

Tabela Resumo:

| Característica | Pulverização Catódica por Magnetron | Outros Métodos (ex: Pulverização Catódica por Diodo) |

|---|---|---|

| Taxa de Deposição | 200-2000 nm/min | 20-250 nm/min |

| Densidade do Plasma | Alta (aprisionamento de elétrons) | Baixa (difuso) |

| Aquecimento do Substrato | Mínimo | Significativo |

| Caso de Uso Ideal | Revestimentos industriais de alta produtividade | Experimentação de baixo custo |

Pronto para aprimorar as capacidades de filmes finos do seu laboratório? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de pulverização catódica por magnetron projetados para altas taxas de deposição e qualidade superior de filmes. Seja na fabricação de semicondutores, óptica ou pesquisa de materiais, nossas soluções oferecem precisão e eficiência. Entre em contato conosco hoje para encontrar o sistema de pulverização catódica perfeito para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Válvula de Esfera a Vácuo e Válvula de Bloqueio em Aço Inoxidável 304 316 para Sistemas de Alto Vácuo

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- O que é um sistema de deposição? O motor por trás da eletrónica moderna e dos materiais avançados

- Qual é o catalisador para o crescimento de CNTs? Desvende a Chave para a Síntese de Nanotubos de Carbono de Alta Qualidade

- O que é deposição química de vapor a pressão reduzida? Obtenha Pureza e Uniformidade Superiores do Filme

- Quais são os vários tipos de Deposição Química em Fase Vapor (CVD)? Guia Especializado para APCVD, PECVD, MOCVD e mais

- Qual é o princípio da CVD e suas aplicações? Um Guia para Construir Materiais do Átomo para Cima

- Quais são os diferentes tipos de revestimento para ferramentas de metal duro? Escolha a Proteção Certa para Suas Necessidades de Usinagem

- Qual é o método de deposição química para a preparação de catalisadores? Alcance Controle em Nível Atômico para Desempenho Superior

- Qual é a tensão em filmes pulverizados catodicamente? Dominando o Controle de Tensão para a Durabilidade do Filme