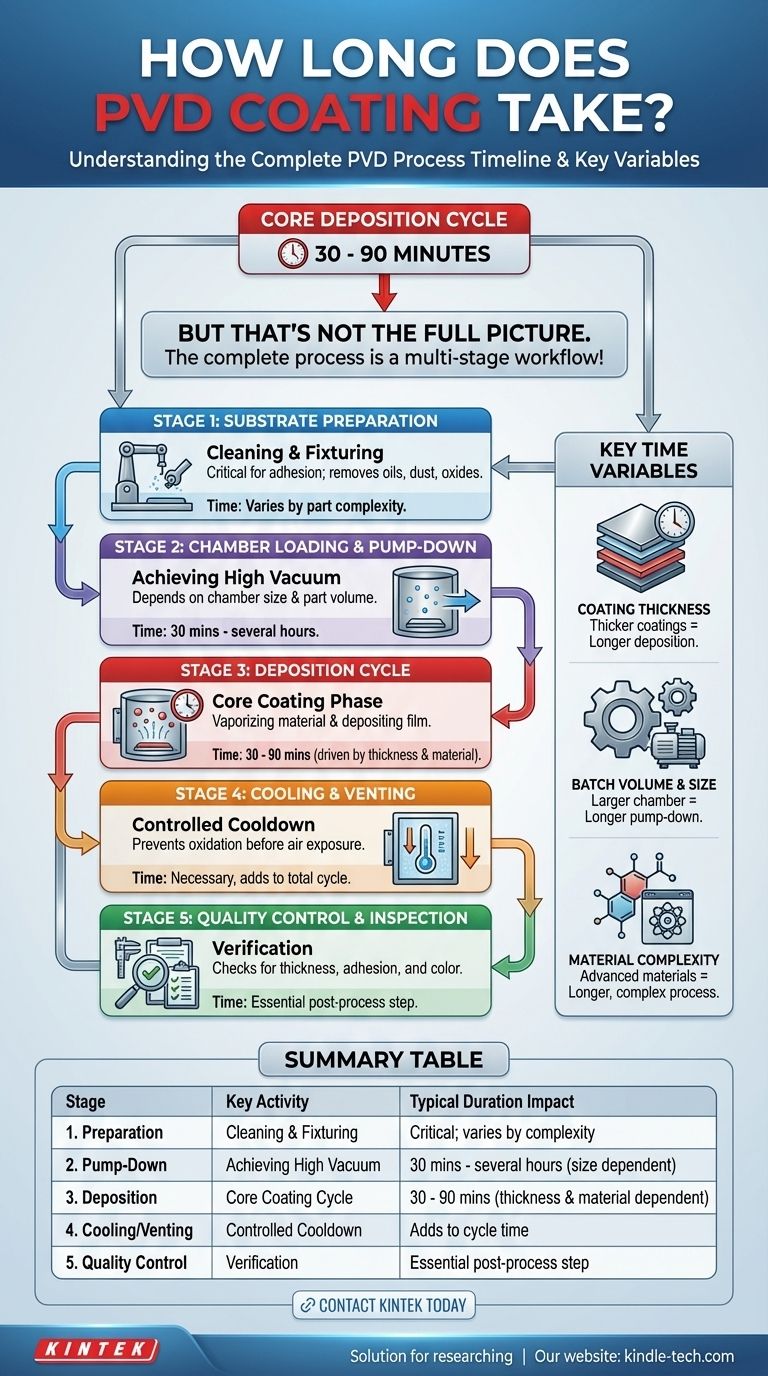

Para um lote padrão, o processo central de revestimento PVD que ocorre dentro da câmara de vácuo geralmente leva entre 30 e 90 minutos. No entanto, este tempo de deposição é apenas uma fração do tempo total. O ciclo completo, desde a preparação inicial da peça até a inspeção final de qualidade, é um fluxo de trabalho multi-estágio onde fatores externos à câmara frequentemente ditam a duração geral.

Embora o ciclo de deposição a vácuo em si seja relativamente curto, o tempo total do processo é impulsionado principalmente pela preparação do substrato, evacuação da câmara, espessura de revestimento desejada e controle de qualidade pós-processo. Focar apenas no tempo dentro da câmara é uma simplificação excessiva comum.

Desconstruindo o Cronograma Total do PVD

Para estimar o tempo com precisão, é preciso entender que o PVD não é uma ação única, mas uma sequência de etapas críticas. Cada etapa contribui para o tempo total necessário para produzir um componente revestido e acabado.

Etapa 1: Preparação e Limpeza do Substrato

Antes que qualquer revestimento possa começar, a peça a ser revestida (o substrato) deve estar perfeitamente limpa. Isso é inegociável para garantir a adesão adequada do revestimento.

Esta etapa envolve a remoção de quaisquer óleos, graxas, poeira ou óxidos da superfície através de vários métodos de limpeza química e mecânica. A preparação inadequada é uma das principais causas de falha do revestimento.

Etapa 2: Carregamento da Câmara e Evacuação

Uma vez limpas, as peças são carregadas em gabaritos e colocadas dentro da câmara PVD. A câmara é então selada, e um poderoso sistema de vácuo começa a evacuar o ar.

Alcançar o ambiente de alto vácuo necessário não acontece instantaneamente. O tempo necessário para esta fase de "evacuação" depende do tamanho da câmara e da limpeza das peças e dos gabaritos internos. Esta etapa sozinha pode levar uma quantidade significativa de tempo.

Etapa 3: O Ciclo de Deposição

Esta é a fase central de "revestimento" e o que é tipicamente medido no período de 30 a 90 minutos. Envolve o aquecimento dos substratos e, em seguida, o uso de uma fonte de alta energia para vaporizar um material de fonte sólida (o alvo).

Esses átomos vaporizados viajam através do vácuo e se condensam nos substratos, formando um filme fino, denso e altamente aderente, átomo por átomo. A duração precisa desta etapa é determinada pelo material de revestimento específico e pela espessura final necessária.

Etapa 4: Resfriamento e Ventilação

Após a conclusão da deposição, as peças devem esfriar dentro da câmara de vácuo. Tentar expor componentes quentes ao ar pode causar oxidação e comprometer a superfície do revestimento.

Uma vez resfriada a uma temperatura segura, a câmara é lentamente ventilada com um gás inerte antes de ser trazida de volta à pressão atmosférica, permitindo que as portas sejam abertas e as peças removidas.

Etapa 5: Controle de Qualidade e Inspeção

O processo não termina quando as peças saem da câmara. Cada lote geralmente passa por controle de qualidade (CQ) para garantir que atenda às especificações.

Isso pode envolver o uso de equipamentos avançados como uma máquina de fluorescência de raios-X (XRF) para verificar a espessura e composição do revestimento ou um espectrofotômetro para confirmar a consistência da cor.

Compreendendo as Principais Variáveis de Tempo

A duração do processo PVD não é fixa. É um resultado dinâmico baseado em várias compensações entre velocidade, custo e qualidade final do revestimento.

Espessura do Revestimento vs. Tempo de Deposição

Esta é a relação mais direta. Um revestimento mais espesso requer mais material para ser vaporizado e depositado no substrato, o que estende diretamente o tempo do ciclo de deposição.

Tamanho do Substrato e Volume do Lote

Peças individuais maiores ou um volume maior de peças exigem uma câmara de vácuo maior. Uma câmara maior tem mais gás atmosférico para remover, levando a um tempo de evacuação mais longo. Também requer mais tempo para atingir o aquecimento uniforme.

Material e Complexidade do Revestimento

Depositar um metal simples de um único elemento é frequentemente mais rápido do que criar um composto complexo. Alguns revestimentos avançados exigem a reação do metal vaporizado com gases específicos (como nitrogênio ou oxigênio) dentro da câmara, o que adiciona complexidade e tempo às etapas de controle do processo.

Estimando o Tempo do Seu Processo PVD

Para obter uma estimativa realista para o seu projeto, você deve considerar seu objetivo principal. A resposta muda com base em se você está otimizando para velocidade, qualidade ou rendimento de produção.

- Se o seu foco principal é a rápida execução: Use revestimentos padrão e mais finos em peças menores para minimizar os tempos de evacuação e de ciclo de deposição.

- Se o seu foco principal é o desempenho e a qualidade: Espere prazos mais longos para acomodar revestimentos mais espessos, materiais complexos e o extenso controle de qualidade necessário para validar os resultados.

- Se o seu foco principal é a produção em larga escala: A chave para melhorar o rendimento é otimizar o fluxo de trabalho em torno da câmara, incluindo estratégias de pré-limpeza e carregamento de lotes, pois estes são frequentemente gargalos maiores do que o próprio ciclo de deposição.

Compreender essas etapas e variáveis individuais permite que você vá além de uma simples estimativa de tempo e planeje estrategicamente seu processo de fabricação para obter resultados ótimos.

Tabela Resumo:

| Etapa | Atividade Principal | Impacto Típico na Duração |

|---|---|---|

| 1. Preparação | Limpeza e Fixação do Substrato | Crítico para a adesão; varia com a complexidade da peça |

| 2. Evacuação | Atingindo Alto Vácuo | 30 min - várias horas (dependente do tamanho da câmara) |

| 3. Deposição | Ciclo Central de Revestimento | 30 - 90 min (dependente da espessura e material do revestimento) |

| 4. Resfriamento/Ventilação | Resfriamento Controlado | Necessário para prevenir oxidação; adiciona tempo ao ciclo |

| 5. Controle de Qualidade | Verificação de Espessura e Cor | Essencial para garantia de qualidade; etapa pós-processo |

Precisa de um cronograma preciso de revestimento PVD para seus componentes específicos?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis para processos avançados de revestimento. Nossa experiência garante que você obtenha estimativas precisas e resultados ótimos, seja priorizando velocidade, qualidade ou produção de alto volume.

Entre em contato conosco hoje para discutir os requisitos do seu projeto e descobrir como a KINTEK pode otimizar seu fluxo de trabalho de revestimento PVD.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações