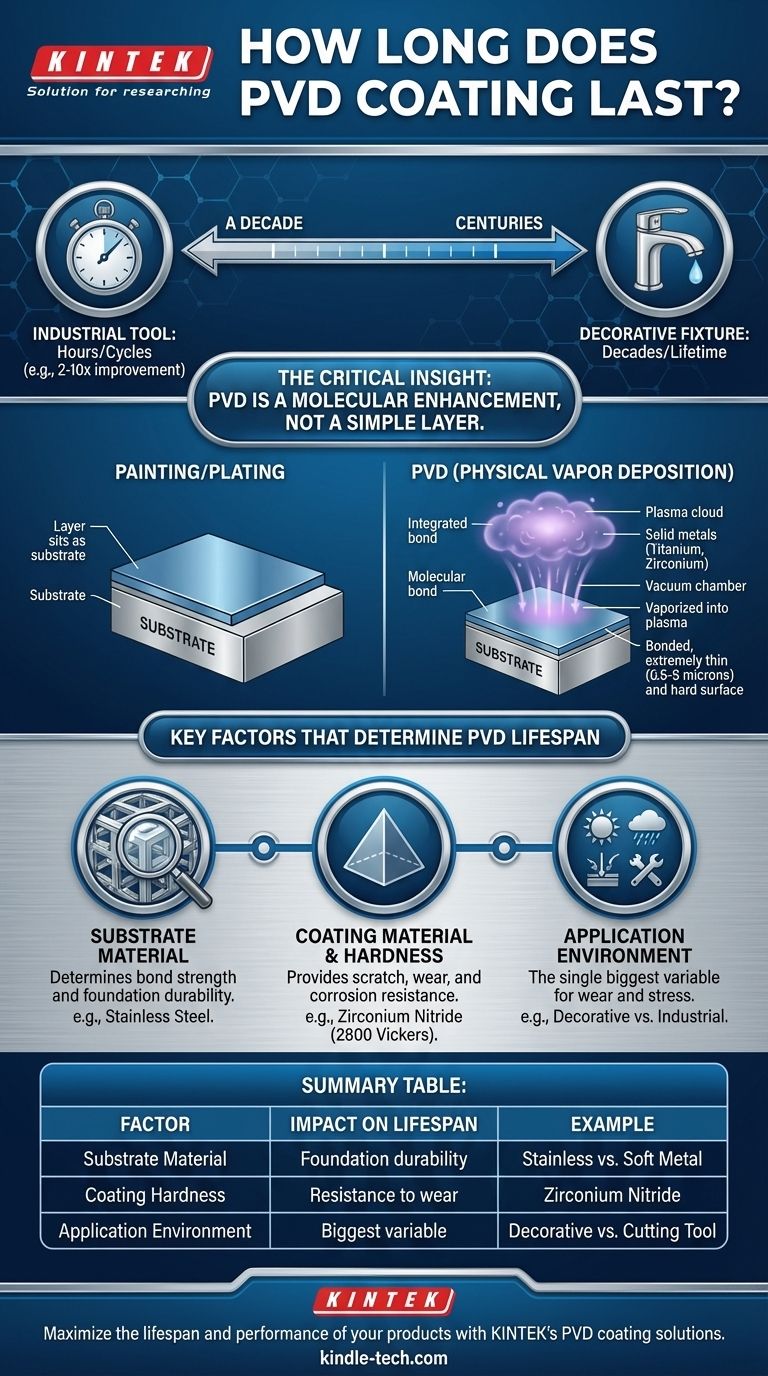

A vida útil de um revestimento de Deposição Física de Vapor (PVD) varia de uma década a potencialmente séculos, mas essa ampla variação depende inteiramente da aplicação. Para uma ferramenta industrial de alto desgaste, sua vida pode ser medida em horas de desempenho aprimorado, enquanto para um acessório decorativo, pode facilmente superar o objeto que reveste.

A percepção crítica é que PVD não é uma simples camada de tinta; é um aprimoramento molecular de uma superfície. Portanto, sua longevidade não é uma propriedade apenas do revestimento, mas uma função de todo o sistema: o material base, o tipo de revestimento, sua espessura e o ambiente que ele deve suportar.

Como o PVD Cria uma Ligação Superior

A Deposição Física de Vapor não é um processo de aplicação úmida. Ocorre em vácuo, onde metais sólidos, como titânio ou zircônio, são vaporizados em plasma.

Uma Mudança a Nível Molecular

Este plasma metálico é então depositado no objeto alvo (o "substrato"), formando uma nova superfície ligada a nível molecular. Isso é fundamentalmente diferente de pintar ou galvanizar, que são apenas camadas assentadas sobre a superfície.

Um Acabamento Extremamente Fino e Duro

O acabamento resultante é excepcionalmente fino, tipicamente entre 0,5 e 5 mícrons. Apesar disso, é incrivelmente duro e altamente resistente à corrosão e oxidação, contribuindo diretamente para sua durabilidade.

Os Fatores Chave que Determinam a Vida Útil do PVD

A resposta "10 a 100+ anos" só é significativa quando você analisa os fatores específicos em jogo para sua aplicação.

O Material do Substrato

O desempenho do revestimento PVD é inseparável do material ao qual é aplicado. Um substrato forte e bem preparado é essencial para uma ligação duradoura.

Por exemplo, um revestimento de Nitreto de Titânio (TiN) aplicado a uma liga de titânio pode aumentar seu limite de fadiga e resistência, tornando toda a peça mais durável.

Material e Dureza do Revestimento

Diferentes materiais de revestimento fornecem propriedades distintas. O Nitreto de Zircônio (ZrN), frequentemente usado para acabamentos "Latão de Vida Útil", possui uma dureza imensa de 2800 Vickers.

Essa dureza extrema é o que proporciona a excepcional resistência a arranhões e desgaste que permite que uma torneira ou maçaneta pareça nova por décadas.

Condições de Aplicação e Desgaste

A maior variável é o ambiente. Um relógio com revestimento PVD enfrentará muito menos estresse do que uma ferramenta de corte com revestimento PVD.

Para ferramentas industriais, a vida útil não é medida em anos, mas na melhoria do desempenho. Uma broca com revestimento PVD pode ter sua vida funcional aumentada em 2 a 10 vezes em comparação com uma não revestida, traduzindo-se em mais horas de uso sob fricção e calor extremos.

Compreendendo as Limitações

Embora incrivelmente eficaz, o PVD não é uma solução universal. Entender suas limitações é fundamental para usá-lo com sucesso.

O Revestimento é Tão Bom Quanto o Substrato

O PVD não pode corrigir um material base de baixa qualidade. Se o substrato for macio, fraco ou inadequadamente limpo, o revestimento não conseguirá aderir eficazmente e poderá falhar prematuramente. A força do produto final depende da fundação.

A Força da Ligação é Fundamental

A durabilidade do revestimento depende inteiramente da ligação entre o revestimento e o substrato. O processo PVD é projetado para criar uma ligação muito forte e integrada, mas qualquer falha nesse processo comprometerá a vida útil.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar por quanto tempo um revestimento PVD durará para você, você deve primeiro definir seu objetivo principal.

- Se seu foco principal for durabilidade decorativa (ex: torneiras, ferragens, relógios): Um revestimento bem aplicado em um substrato de qualidade como aço inoxidável pode ser considerado semipermanente, durando facilmente por décadas com desgaste mínimo.

- Se seu foco principal for resistência ao desgaste industrial (ex: ferramentas de corte, matrizes): A vida útil é medida em uma extensão dramática da vida operacional — frequentemente uma melhoria de 200 a 1000% — sob condições de alto estresse.

- Se seu foco principal for resistência à corrosão: O revestimento forma uma barreira quimicamente não reativa que pode proteger o substrato subjacente contra oxidação e corrosão por muitos anos, mesmo em ambientes agressivos.

Em última análise, ver o PVD não como um simples acabamento de superfície, mas como uma atualização fundamental do próprio substrato é a chave para alcançar uma longevidade excepcional e previsível.

Tabela de Resumo:

| Fator | Impacto na Vida Útil | Exemplo |

|---|---|---|

| Material do Substrato | Determina a força da ligação e a durabilidade da fundação. | Revestimento em aço inoxidável versus metal macio. |

| Tipo/Dureza do Revestimento | Proporciona resistência a arranhões, desgaste e corrosão. | Nitreto de Zircônio (dureza de 2800 Vickers). |

| Ambiente de Aplicação | A maior variável para desgaste e estresse. | Acessório decorativo versus ferramenta de corte industrial. |

| Espessura do Revestimento | Afeta a durabilidade geral e a resistência ao desgaste. | Tipicamente de 0,5 a 5 mícrons. |

Maximize a vida útil e o desempenho de seus produtos com as soluções de revestimento PVD da KINTEK.

Se você está desenvolvendo ferragens decorativas duráveis, ferramentas industriais de alto desempenho ou componentes que exigem resistência superior à corrosão, o revestimento PVD correto é um investimento crítico. A longevidade do seu revestimento depende de uma combinação perfeita entre seu substrato, o material de revestimento e o processo de aplicação.

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para ciência de superfícies e testes de materiais. Nossa experiência pode ajudá-lo a selecionar e aplicar o revestimento PVD ideal para garantir que seu produto atinja seus objetivos de durabilidade, seja décadas de apelo estético ou uma melhoria de 10 vezes na vida útil da ferramenta.

Vamos aprimorar a durabilidade do seu produto juntos. Entre em contato com nossos especialistas hoje para discutir sua aplicação e requisitos específicos.

Guia Visual

Produtos relacionados

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

- Fabricante Personalizado de Peças de PTFE Teflon para Pinças de PTFE

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como o grafite sintético é fabricado? Um Mergulho Profundo no Processo de Alta Temperatura

- O grafite suporta altas temperaturas? Maximizando o Desempenho em Atmosferas Controladas

- Quão bem o grafite transfere calor? Desbloqueie o Gerenciamento Térmico Superior para a Sua Eletrônica

- O que acontece com o grafite em altas temperaturas? Descubra sua Resistência Extrema ao Calor

- Qual é a temperatura máxima de trabalho do grafite? Desbloqueie o Desempenho em Altas Temperaturas com a Atmosfera Certa