A duração de um ciclo de tratamento térmico não é um número único; varia de menos de uma hora para peças pequenas e simples a vários dias para componentes grandes e complexos. O tempo final é ditado por uma receita precisa que envolve o tipo de material, a massa e espessura do componente e as propriedades mecânicas específicas que você precisa alcançar.

O tempo total para o tratamento térmico é menos sobre a rapidez com que um forno pode aquecer e mais sobre a imersão – o período crítico de manutenção necessário para que a seção mais espessa da peça atinja uma transformação interna completa e uniforme.

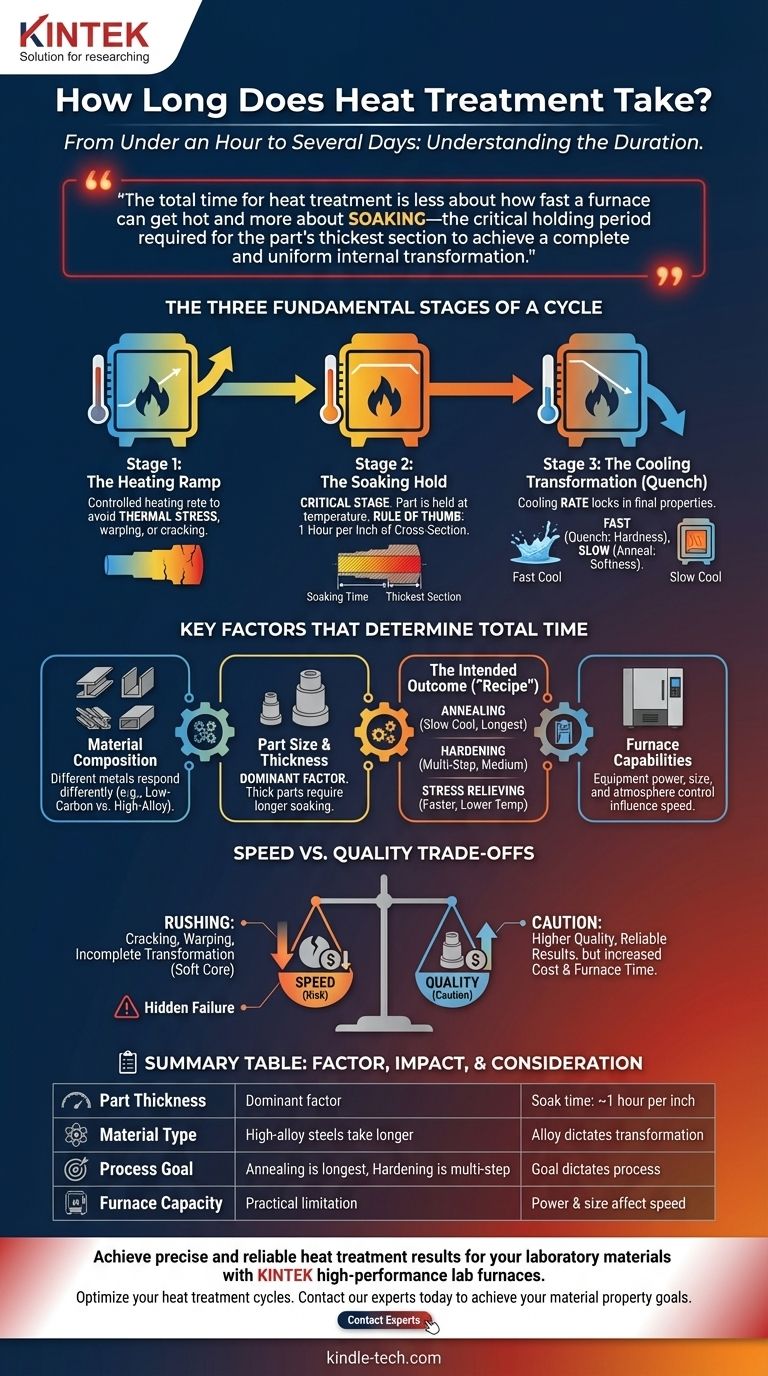

As Três Etapas Fundamentais de Qualquer Ciclo de Tratamento Térmico

Para entender a duração total, você deve primeiro compreender que cada ciclo consiste em três etapas distintas. O tempo necessário para cada etapa é calculado com base em objetivos metalúrgicos específicos.

Etapa 1: A Rampa de Aquecimento

Esta é a fase inicial de elevação da temperatura do material até uma temperatura-alvo. Embora possa parecer simples, a taxa de aquecimento é crítica.

Aquecer uma peça muito rapidamente pode induzir estresse térmico, causando empenamento ou até mesmo rachaduras, especialmente em geometrias complexas. O tempo de rampa é cuidadosamente controlado para garantir que a peça inteira aqueça da forma mais uniforme possível.

Etapa 2: A Manutenção por Imersão

Uma vez na temperatura, a peça é "imersa" ou mantida por uma duração específica. Esta é frequentemente a etapa mais crítica e demorada.

O objetivo da imersão é permitir que a estrutura cristalina interna do material se transforme completamente. Para o aço, isso significa garantir que a peça inteira, da superfície ao núcleo, tenha se convertido em austenita. A regra geral é imergir por uma hora para cada polegada de espessura de seção transversal, mas isso pode variar dependendo da liga.

Etapa 3: A Transformação por Resfriamento (Têmpera)

A etapa final é resfriar a peça de volta à temperatura ambiente. A taxa de resfriamento é a variável mais importante aqui, pois ela fixa as propriedades finais.

Isso pode ser extremamente rápido (uma têmpera em água ou óleo que dura minutos) para alcançar dureza, ou extremamente lento (deixar a peça esfriar no forno por muitas horas ou dias) para alcançar a máxima maciez, como no recozimento.

Fatores Chave Que Determinam o Tempo Total

Várias variáveis interagem para definir a "receita" e, portanto, a duração do processo de tratamento térmico.

Composição e Tipo do Material

Diferentes metais e ligas respondem ao calor em taxas diferentes. Um aço de baixo carbono simples terá um requisito de tempo muito diferente de um aço ferramenta de alta liga ou um material não ferroso como uma liga de alumínio passando por endurecimento por envelhecimento.

Tamanho da Peça e Espessura da Seção Transversal

Este é o fator dominante. Uma peça de chapa metálica fina pode ser aquecida e imersa em minutos. Um forjamento ou bloco de matriz maciço, com vários pés de espessura, exigirá muitas horas – ou mesmo dias – para garantir que seu núcleo atinja a mesma temperatura e estado de transformação que sua superfície.

O Resultado Pretendido (A "Receita")

O objetivo dita o processo, que por sua vez dita o tempo.

- Recozimento (Amaciamento): Requer resfriamento muito lento, muitas vezes tornando-o um dos processos mais longos.

- Endurecimento (Têmpera e Revenimento): Envolve uma têmpera rápida seguida por um segundo ciclo de aquecimento de temperatura mais baixa (revenimento) para reduzir a fragilidade. É um processo de duas etapas.

- Alívio de Tensão: Geralmente usa temperaturas mais baixas e tempos de imersão mais curtos, tornando-o uma operação comparativamente mais rápida.

Capacidades do Forno e Equipamento

Limitações práticas também desempenham um papel. O tamanho do forno, sua potência de aquecimento, suas capacidades de resfriamento e o controle da atmosfera (por exemplo, vácuo ou gás inerte) influenciam a rapidez e a precisão com que um ciclo específico pode ser executado.

Compreendendo as Trocas: Velocidade vs. Qualidade

Tentar encurtar os ciclos de tratamento térmico sem compreender as consequências metalúrgicas é um erro comum e dispendioso.

O Risco da Pressa: Rachaduras e Empenamento

O perigo mais imediato de aquecer ou resfriar muito rapidamente é o choque térmico. Quando a superfície de uma peça muda de temperatura muito mais rápido que seu núcleo, as tensões internas resultantes podem causar distorção permanente (empenamento) ou falha catastrófica (rachaduras).

O Custo da Cautela: Tempo de Forno e Produtividade

A principal troca é econômica. Um ciclo mais longo e mais conservador proporciona um resultado de maior qualidade e mais confiável, mas consome mais energia e tempo de forno. Isso impacta diretamente o custo do projeto e a produtividade da fabricação.

Transformação Incompleta: A Falha Oculta

Reduzir o tempo de imersão é uma tentação frequente. No entanto, se o núcleo da peça não se transformar completamente, você terá um componente com uma superfície dura, mas um interior macio e fraco. Isso pode levar a falhas inesperadas em campo, apesar de a peça passar em um teste de dureza superficial.

Fazendo a Escolha Certa para o Seu Objetivo

Para estimar o tempo necessário, sempre comece com o resultado desejado e a seção mais espessa do componente.

- Se seu foco principal é a dureza máxima (por exemplo, para uma ferramenta de corte): Planeje um processo de endurecimento e revenimento em várias etapas, onde o tempo total é influenciado tanto pela imersão inicial quanto pelos ciclos de revenimento subsequentes.

- Se seu foco principal é a máxima maciez e usinabilidade (recozimento): Espere um ciclo muito longo, pois o fator crítico é a taxa de resfriamento extremamente lenta e controlada dentro do forno.

- Se seu foco principal é simplesmente remover tensões de soldagem ou usinagem: Este é frequentemente o processo mais rápido, pois ocorre em temperaturas mais baixas e não requer uma transformação estrutural completa.

- Se você estiver trabalhando com componentes muito grandes ou espessos: O tempo de imersão, calculado com base na seção transversal mais espessa, dominará todo o cronograma e deve ser o ponto central do seu planejamento.

Compreender essas variáveis transforma o tratamento térmico de uma caixa preta em um processo de engenharia previsível e controlável.

Tabela Resumo:

| Fator | Impacto na Duração | Consideração Chave |

|---|---|---|

| Espessura da Peça | Fator dominante | Tempo de imersão: ~1 hora por polegada de espessura |

| Tipo de Material | Aços de alta liga levam mais tempo | A composição da liga dita a taxa de transformação |

| Objetivo do Processo | Recozimento (resfriamento lento) é o mais longo | Endurecimento e revenimento é um processo de várias etapas |

| Capacidade do Forno | Limitação prática | A potência de aquecimento/resfriamento e o tamanho afetam a velocidade do ciclo |

Obtenha resultados de tratamento térmico precisos e confiáveis para seus materiais de laboratório.

Na KINTEK, somos especializados no fornecimento de fornos e equipamentos de laboratório de alto desempenho projetados para processos térmicos exigentes. Seja para recozimento para maciez, endurecimento para durabilidade ou alívio de tensões em componentes complexos, nossas soluções garantem aquecimento uniforme e resfriamento controlado para resultados consistentes e de alta qualidade.

Deixe-nos ajudá-lo a otimizar seus ciclos de tratamento térmico. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de equipamentos de laboratório e alcançar seus objetivos de propriedades de materiais.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo