A duração do tratamento térmico do aço não é um número único, mas uma faixa que varia de menos de uma hora a vários dias. O tempo preciso é um resultado calculado com base no processo específico utilizado, no tipo e espessura do aço, e nas propriedades mecânicas finais exigidas. Processos simples como a têmpera podem ser rápidos, enquanto processos como a cementação ou o recozimento podem ser extremamente demorados.

O tempo necessário para o tratamento térmico é um resultado, não uma entrada. É ditado inteiramente pelo objetivo metalúrgico, pela espessura da peça e pela transformação específica exigida dentro da estrutura cristalina do aço.

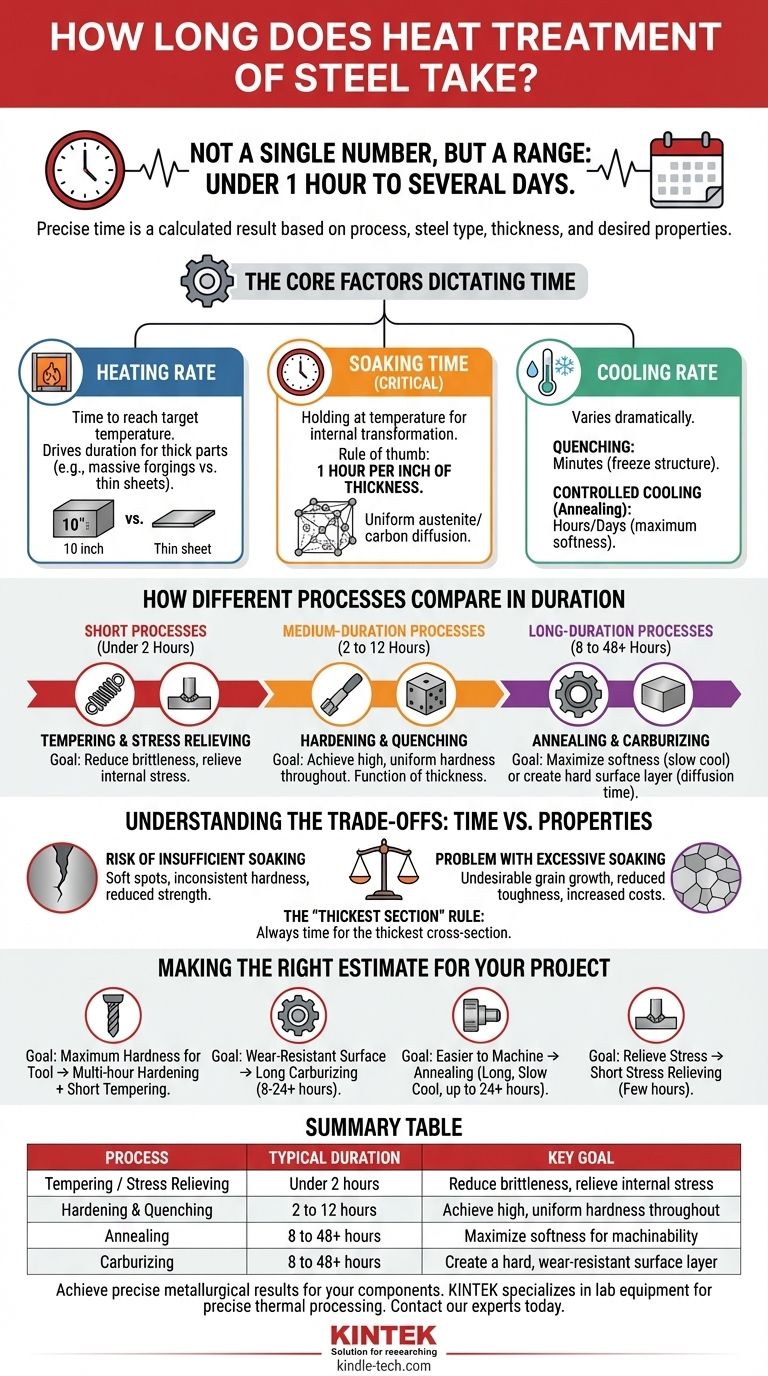

Os Fatores Essenciais que Ditaminam o Tempo de Tratamento Térmico

Para entender a duração, você deve primeiro entender as três etapas fundamentais de qualquer ciclo de tratamento térmico: aquecer o aço a uma temperatura alvo, mantê-lo lá (encharcamento) e resfriá-lo de volta a uma taxa controlada.

A Taxa de Aquecimento

A primeira variável é simplesmente o tempo que leva para que toda a massa da peça de aço atinja a temperatura especificada. Uma chapa fina de aço aquecerá em minutos, enquanto um bloco de forjamento maciço de 10 polegadas de espessura pode levar muitas horas para atingir uma temperatura uniforme da superfície ao núcleo.

A capacidade e a eficiência do forno também desempenham um papel, mas o principal fator é a espessura da seção transversal da peça.

O Tempo de Encharcamento (Soaking Time)

Esta é a fase mais crítica e um grande determinante do tempo total do ciclo. O encharcamento é o período em que o aço é mantido na temperatura alvo para permitir que ocorram mudanças internas.

Isso não se trata apenas de estar quente; trata-se de dar tempo à estrutura cristalina do aço para se transformar. Para o endurecimento, isso significa permitir que a estrutura se torne austenita uniforme. Para a cementação, significa permitir que os átomos de carbono se difundam fisicamente na superfície.

Uma regra prática comum da indústria para o endurecimento é encharcar por uma hora por polegada de espessura, mas este é apenas um ponto de partida. A liga de aço específica e o resultado desejado refinarão esta exigência.

A Taxa de Resfriamento

A duração da etapa final varia dramaticamente de acordo com o processo.

- A têmpera é extremamente rápida. Submergir uma peça quente em água, óleo ou refrigerante polimérico leva apenas minutos e é projetado para "congelar" uma microestrutura dura no lugar.

- O resfriamento controlado, em contraste, é muito lento. Para o recozimento, o objetivo é a máxima maciez. Isso geralmente envolve deixar o aço esfriar lentamente dentro do forno por 8 a 24 horas, ou até mais para aplicações críticas.

Como Diferentes Processos se Comparam em Duração

O processo de tratamento térmico escolhido é o maior fator na estimativa do tempo.

Processos Curtos (Menos de 2 Horas)

A têmpera e o alívio de tensões são tipicamente rápidos. São processos de baixa temperatura realizados após o endurecimento ou usinagem pesada. Não exigem grande transformação estrutural, mas servem para reduzir a fragilidade ou as tensões internas.

Processos de Duração Média (2 a 12 Horas)

O endurecimento e a têmpera (também chamado de endurecimento por toda a seção) se enquadram nesta faixa. O ciclo é dominado pelo tempo de aquecimento e encharcamento, que é em grande parte uma função da espessura da peça. Uma ferramenta de uma polegada de espessura pode levar algumas horas, enquanto um bloco de matriz de seis polegadas de espessura levará significativamente mais tempo.

Processos de Longa Duração (8 a 48+ Horas)

O recozimento e a cementação são os processos que mais consomem tempo. A duração do recozimento é definida por sua taxa de resfriamento extremamente lenta.

A cementação é um processo de difusão onde o tempo é diretamente igual à profundidade. Criar uma "camada" rasa de aço duro e de alto carbono na superfície pode levar de 4 a 8 horas. Alcançar uma camada muito profunda e resistente ao desgaste em uma engrenagem grande pode exigir um ciclo de forno de 24, 36 ou até mais horas.

Entendendo as Compensações: Tempo vs. Propriedades

Tentar encurtar um ciclo de tratamento térmico sem entender as consequências pode levar a peças com falha. A duração é prescrita por razões metalúrgicas específicas.

O Risco de Encharcamento Insuficiente

Se o tempo de encharcamento for muito curto, o núcleo do aço pode não se transformar completamente. Isso resulta em "pontos macios" ou dureza inconsistente em toda a peça, tornando-a inadequada para o uso pretendido. A peça não terá a resistência ou a durabilidade para a qual foi projetada.

O Problema com o Encharcamento Excessivo

Mais tempo nem sempre é melhor. Manter o aço em alta temperatura por muito tempo pode causar um crescimento indesejável de grãos dentro do metal. Grãos grandes podem reduzir a tenacidade do aço e torná-lo mais suscetível a rachaduras ou fraturas sob impacto. Também consome energia e tempo de forno significativos, aumentando os custos.

A Regra da "Seção Mais Grossa"

Um erro comum é calcular o tempo com base na espessura média de uma peça. O ciclo de tratamento térmico deve sempre ser cronometrado para a seção transversal mais grossa do componente para garantir que seja aquecido, encharcado e resfriado adequadamente por completo.

Fazendo a Estimativa Certa para o Seu Projeto

Use seu objetivo final para guiar suas expectativas de tempo.

- Se o seu foco principal é a dureza máxima para uma ferramenta: Você está olhando para um ciclo de endurecimento e têmpera de várias horas, seguido por um ciclo de revenimento mais curto para reduzir a fragilidade.

- Se o seu foco principal é criar uma superfície resistente ao desgaste em uma engrenagem: Você deve planejar um processo de cementação de longa duração, potencialmente de 8 a 24 horas ou mais, dependendo da profundidade da camada exigida.

- Se o seu foco principal é tornar um componente bruto mais fácil de usinar: Um ciclo de recozimento é necessário, e você deve orçar um longo e lento período de resfriamento que pode durar um dia inteiro.

- Se o seu foco principal é simplesmente aliviar o estresse após a soldagem: Um ciclo de alívio de tensões é relativamente curto, muitas vezes exigindo apenas algumas horas, dependendo do tamanho da peça.

Ao entender essas variáveis chave, você pode passar de perguntar "quanto tempo levará?" para estimar com confiança o que é necessário para atingir seu objetivo de engenharia.

Tabela Resumo:

| Processo | Duração Típica | Objetivo Principal |

|---|---|---|

| Revenimento / Alívio de Tensões | Menos de 2 horas | Reduzir a fragilidade, aliviar tensões internas |

| Endurecimento & Têmpera | 2 a 12 horas | Atingir alta dureza uniforme em toda a peça |

| Recozimento | 8 a 48+ horas | Maximizar a maciez para usinabilidade |

| Cementação | 8 a 48+ horas | Criar uma camada superficial dura e resistente ao desgaste |

Obtenha resultados metalúrgicos precisos para seus componentes.

Estimar o tempo de tratamento térmico é fundamental para o planejamento do projeto e para alcançar as propriedades mecânicas desejadas em suas peças de aço. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis necessários para o processamento térmico preciso, atendendo indústrias desde a fabricação de ferramentas até a aeroespacial.

Nossa experiência garante que você tenha as ferramentas certas para ciclos controlados de aquecimento, encharcamento e resfriamento, quer esteja trabalhando em chapas finas ou forjados maciços. Deixe-nos ajudá-lo a otimizar seu processo para dureza, durabilidade e desempenho consistentes.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de tratamento térmico de aço e encontrar a solução ideal para seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais