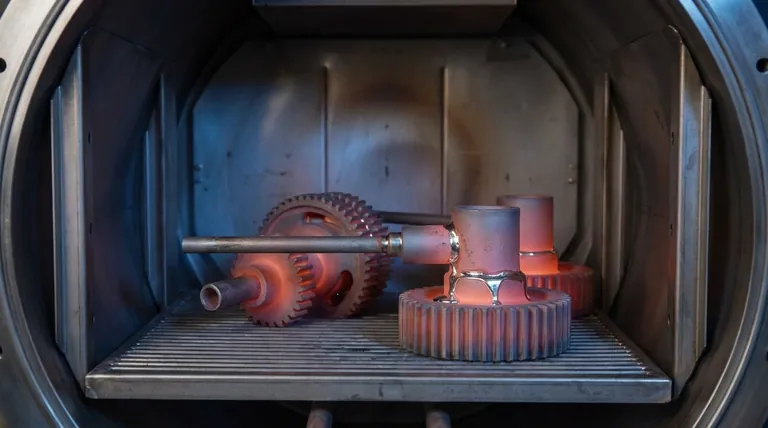

A brasagem a vácuo é um processo de união de alta pureza que utiliza um metal de adição especializado para fundir dois ou mais metais base dentro de um forno a vácuo controlado. Ao aquecer o conjunto em um quase-vácuo, o metal de adição derrete a uma temperatura mais baixa do que os metais base, fluindo para as pequenas lacunas entre eles para formar uma ligação excepcionalmente limpa, forte e permanente após o resfriamento.

A principal vantagem da brasagem a vácuo é a sua capacidade de criar ligações metalúrgicas superiores sem fluxos químicos corrosivos. O próprio ambiente de vácuo impede a oxidação e limpa ativamente as superfícies dos componentes, resultando em uma união que é frequentemente mais forte e mais confiável do que os metais base que une.

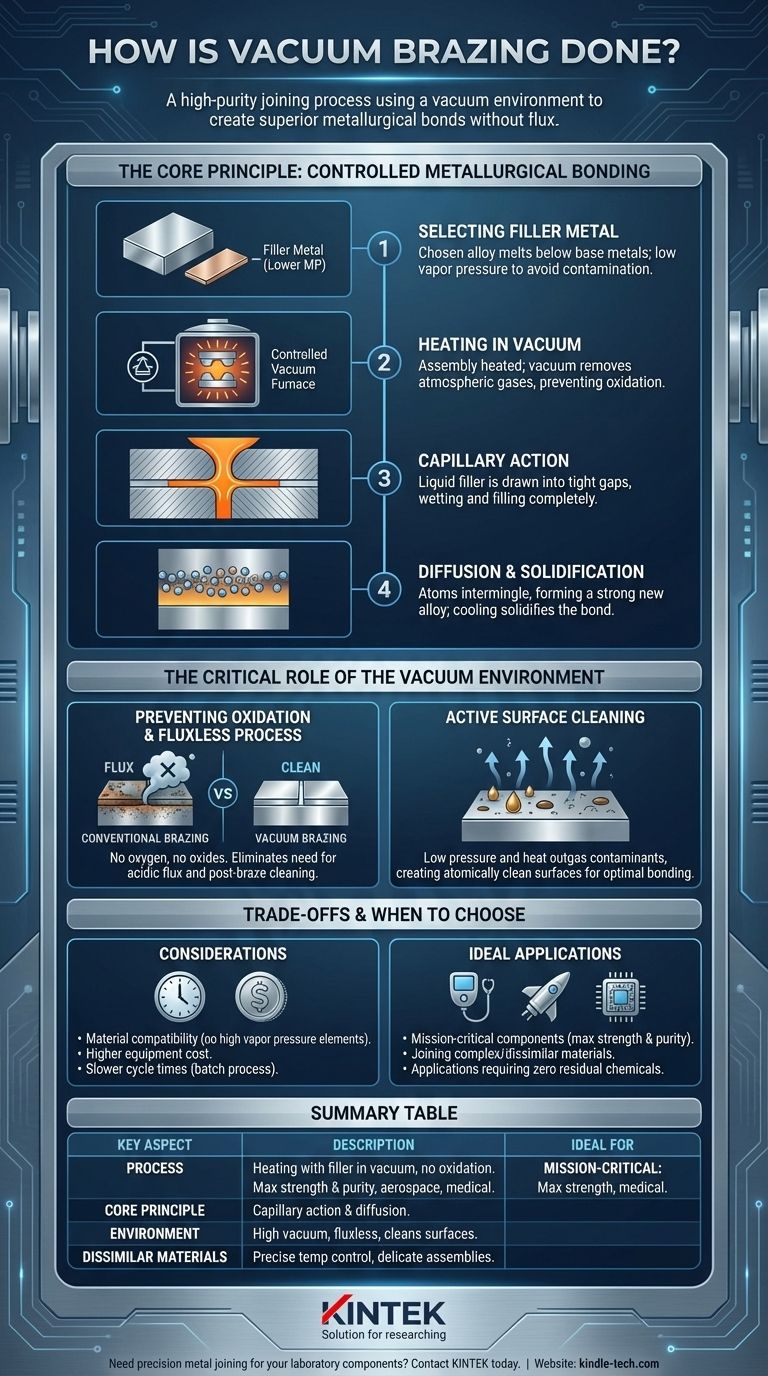

O Princípio Fundamental: Ligação Metalúrgica Controlada

A brasagem a vácuo é um processo térmico e químico preciso. O sucesso depende da interação entre o metal de adição, os metais base e o ambiente de vácuo.

Seleção do Metal de Adição

O processo depende de um metal de adição (ou liga de brasagem) com um ponto de fusão significativamente mais baixo do que os componentes que estão sendo unidos. Isso permite que o metal de adição se torne líquido enquanto os metais base permanecem sólidos.

Essas ligas são cuidadosamente escolhidas para garantir que não contenham elementos com alta pressão de vapor, que poderiam evaporar no vácuo e contaminar o forno e a união final.

Ação Capilar na União

Assim que o metal de adição derrete, um fenômeno natural chamado ação capilar assume o controle. A liga líquida é atraída para a lacuna estreita e uniforme entre as peças de metal base bem ajustadas.

Essa ação garante que toda a união seja molhada e preenchida completamente, o que é fundamental para obter uma ligação sem vazios e de alta resistência.

Difusão e Solidificação

Na temperatura de brasagem, os átomos do metal de adição líquido começam a difundir-se nas superfícies do metal base sólido, e vice-versa. Essa interpenetração cria uma nova e forte liga na interface da união.

À medida que o conjunto é cuidadosamente resfriado, o metal de adição solidifica, criando uma conexão metalúrgica contínua e sólida entre os componentes.

O Papel Crítico do Ambiente de Vácuo

O uso de um forno a vácuo é o que fundamentalmente distingue este processo de outros métodos de brasagem. O vácuo não é apenas um espaço vazio; é uma parte ativa do processo.

Prevenção da Oxidação

A função principal do vácuo é remover gases atmosféricos, especialmente o oxigênio. Sem a presença de oxigênio durante o ciclo de aquecimento de alta temperatura, nenhum óxido pode se formar nas superfícies metálicas.

É por isso que o processo é sem fluxo. Na brasagem convencional, o fluxo ácido é necessário para dissolver os óxidos, mas o vácuo torna essa etapa desnecessária, eliminando o risco de aprisionamento de fluxo e corrosão pós-brasagem.

Desoxidação e Limpeza da Superfície

Um alto vácuo faz mais do que apenas prevenir a oxidação; ele pode limpar ativamente os componentes. A combinação de baixa pressão e alta temperatura faz com que contaminantes como óleos residuais e até mesmo alguns óxidos superficiais se transformem em gás e sejam bombeados para fora.

Esse efeito de "desgaseificação" resulta em superfícies atomicamente limpas, que é a condição ideal para criar a ligação metalúrgica mais forte possível.

Compreendendo as Vantagens e Considerações

Embora poderosa, a brasagem a vácuo é um processo especializado com requisitos e limitações específicas que devem ser compreendidos para uma aplicação bem-sucedida.

Compatibilidade do Metal de Adição e do Metal Base

A seleção de uma liga de adição é crítica. O uso de uma liga com elementos como zinco, chumbo ou cádmio fará com que eles evaporem no vácuo, levando a uma má qualidade da união e a uma contaminação severa do caro equipamento do forno.

Da mesma forma, alguns materiais base não são adequados para brasagem a vácuo porque possuem altas pressões de vapor e podem degradar sob vácuo em temperaturas elevadas.

Altos Custos de Equipamento e Processo

Os fornos a vácuo representam um investimento de capital significativo. O processo em si também é mais demorado do que os métodos a céu aberto devido à necessidade de bombear a câmara, executar perfis precisos de aquecimento e resfriamento e manter o equipamento.

Tempos de Ciclo Mais Lentos

Todo o processo — desde o carregamento e bombeamento do vácuo até o aquecimento, manutenção da temperatura e resfriamento — é inerentemente mais lento do que a maioria das operações de soldagem ou brasagem com maçarico. Isso o torna mais adequado para produção em lote do que para fluxo de peça única.

Quando Escolher a Brasagem a Vácuo

A decisão de usar a brasagem a vácuo deve ser impulsionada pelos requisitos técnicos do produto final.

- Se o seu foco principal é a máxima resistência e pureza da união: A brasagem a vácuo é a escolha superior para componentes de missão crítica na indústria aeroespacial, médica e eletrônica de alto desempenho, onde a integridade da união é inegociável.

- Se o seu foco principal é unir materiais complexos ou dissimilares: O processo oferece controle de temperatura excepcionalmente preciso e uniforme, tornando-o ideal para unir conjuntos delicados ou materiais com diferentes taxas de expansão térmica.

- Se o seu foco principal é eliminar a limpeza pós-brasagem: A natureza sem fluxo da brasagem a vácuo produz peças acabadas que são brilhantes e limpas diretamente do forno, economizando mão de obra significativa e prevenindo problemas com produtos químicos residuais.

Ao controlar o ambiente de união em nível molecular, a brasagem a vácuo oferece um nível de qualidade e confiabilidade que os métodos convencionais não conseguem igualar facilmente.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Aquecimento de conjunto metálico com metal de adição em forno a vácuo para criar uma ligação metalúrgica sem oxidação. |

| Princípio Fundamental | Ação capilar controlada e difusão do metal de adição nos metais base sob vácuo. |

| Ambiente | Alto vácuo previne oxidação, elimina a necessidade de fluxo e limpa ativamente as superfícies. |

| Ideal Para | Unir materiais complexos ou dissimilares, componentes de missão crítica que exigem máxima resistência e pureza. |

| Considerações | Custo de equipamento mais alto, tempos de ciclo mais lentos, requer metais de adição/base compatíveis. |

Precisa de união de metal de precisão para os componentes do seu laboratório? A KINTEK é especializada em soluções avançadas de processamento térmico, incluindo sistemas de brasagem a vácuo projetados para ligações metalúrgicas superiores. Nossos equipamentos de laboratório garantem uniões limpas, fortes e confiáveis para aplicações aeroespaciais, médicas e eletrônicas de alto desempenho. Entre em contato conosco hoje para discutir como nossa expertise em brasagem a vácuo pode aprimorar as capacidades e a qualidade dos produtos do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- A brasagem requer calor? Sim, é o catalisador para a criação de ligações fortes e permanentes.

- Quais metais podem ser unidos por brasagem? Descubra a Versatilidade das Técnicas Modernas de Brasagem

- Por que você brasaria em vez de soldar? Preservar a Integridade do Material e Unir Metais Diferentes

- O que é um processo de reparo por brasagem? Uma Solução de Baixo Calor para União de Metais Forte e Sem Costura

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.