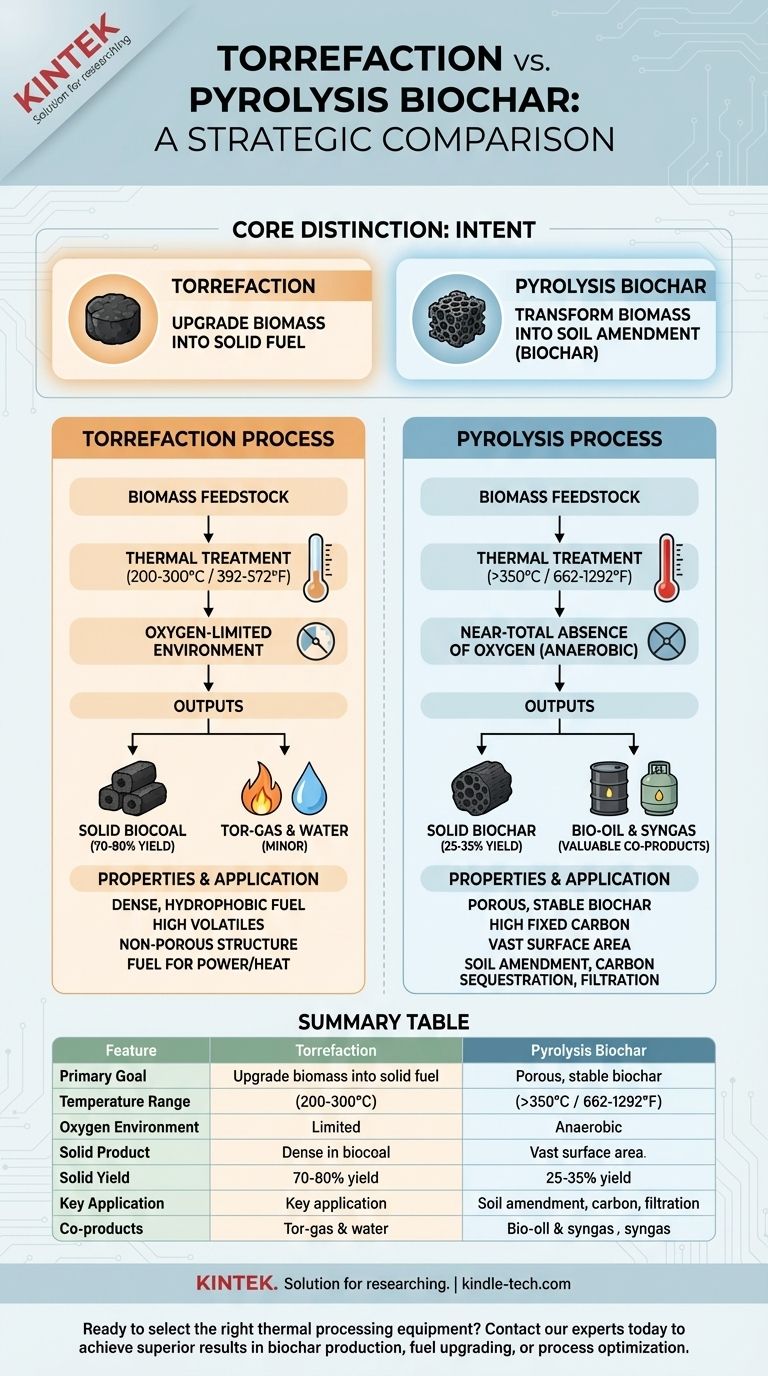

Em um nível fundamental, a diferença entre a torrefação e a pirólise é a temperatura de processamento e a finalidade pretendida do produto resultante. A torrefação é uma forma branda de pirólise, realizada em baixas temperaturas (200-300°C) com o objetivo principal de criar um combustível sólido denso, semelhante ao carvão. A pirólise verdadeira opera em temperaturas muito mais altas (>350°C) na ausência completa de oxigênio para decompor termicamente a biomassa em três produtos distintos: biochar (um sólido), bio-óleo (um líquido) e gás de síntese (um gás).

A distinção central é a intenção. A torrefação visa aprimorar a biomassa em um combustível sólido melhor. A pirólise é um processo mais intensivo projetado para transformar a biomassa em um condicionador de solo estável e rico em carbono (biochar), juntamente com valiosos coprodutos líquidos e gasosos.

O Fator Definidor: Condições de Tratamento Térmico

Os parâmetros operacionais não são apenas ajustes menores; eles alteram fundamentalmente as reações químicas e a natureza do material sólido final.

H3: A Faixa de Temperatura Determina a Transformação

A torrefação opera em uma janela de baixa temperatura estreita de 200-300°C (392-572°F). Nesta faixa, o processo remove principalmente a água e decompõe os componentes menos estáveis da biomassa, como a hemicelulose.

A pirólise para produção de biochar ocorre em temperaturas significativamente mais altas, tipicamente >350°C e frequentemente até 700°C (662-1292°F). Esse calor intenso é necessário para decompor quase todos os componentes voláteis, incluindo celulose e lignina, deixando para trás um esqueleto rico em carbono.

H3: Ambiente de Oxigênio

A torrefação é realizada em um ambiente com oxigênio limitado ou inerte. É melhor descrita como um processo de torrefação severa, onde algumas reações oxidativas menores ainda podem ocorrer.

A pirólise, por outro lado, deve ocorrer na quase total ausência de oxigênio (anaeróbica). A presença de oxigênio nessas altas temperaturas faria com que a biomassa combustisse (queimasse) em vez de se decompor termicamente, impedindo completamente a formação de biochar e bio-óleo.

Um Conto de Dois Produtos: Biomassa Torreficada vs. Biochar

As diferenças nas condições do processo levam a dois sólidos com propriedades físicas e químicas muito diferentes, tornando-os adequados para aplicações totalmente distintas.

H3: Estrutura e Estabilidade do Carbono

O produto da torrefação, frequentemente chamado de biocarvão, ainda contém uma quantidade significativa de sua matéria volátil original. Seu carbono não está totalmente "fixo", tornando-o um combustível eficaz, mas não uma forma de carbono sequestrado a longo prazo.

O biochar da pirólise possui um teor de carbono fixo muito mais alto. As altas temperaturas reorganizam o carbono em estruturas de anel aromáticas estáveis que são altamente resistentes à decomposição microbiana. Essa estabilidade é precisamente o que torna o biochar uma ferramenta eficaz para o sequestro de carbono a longo prazo no solo.

H3: Porosidade e Área de Superfície

A torrefação principalmente densifica a biomassa, quebrando sua estrutura fibrosa. Ela não cria a intrincada rede porosa característica do biochar.

A pirólise remove os gases voláteis, deixando para trás a estrutura de carbono. Este processo cria um material altamente poroso com uma vasta área de superfície interna. Essa estrutura é fundamental para a função do biochar no solo, permitindo-lhe reter água e nutrientes.

H3: Aplicação Pretendida

O objetivo da torrefação é produzir um combustível sólido hidrofóbico (repelente à água) de alta densidade energética. Ele é projetado para ser facilmente peletizado e usado para co-combustão em usinas termelétricas a carvão ou para calor industrial.

O objetivo de criar biochar via pirólise é primariamente para aplicações não combustíveis. Seu valor principal reside no uso como condicionador de solo para melhorar a saúde do solo, retenção de água e ciclagem de nutrientes, ou como meio de filtração.

Compreendendo as Compensações e os Resultados do Processo

A escolha entre os dois é uma decisão estratégica baseada nos resultados desejados e na economia.

H3: Rendimento Sólido

A torrefação é otimizada para o rendimento do produto sólido. Como menos da biomassa é eliminada como gás e líquido, o rendimento em massa do material torreficado é alto, tipicamente 70-80% da biomassa seca original.

A pirólise tem um rendimento sólido muito menor. Um processo típico otimizado para biochar pode render apenas 25-35% de biochar sólido em massa, sendo o restante convertido em bio-óleo e gás de síntese.

H3: Coprodutos

A torrefação produz uma quantidade limitada de água ácida e alguns gases combustíveis (tor-gás), que são quase sempre usados internamente para fornecer calor para o processo. É essencialmente um sistema de produto único.

A pirólise é inerentemente uma plataforma de múltiplos produtos. O bio-óleo e o gás de síntese são coprodutos valiosos que podem ser usados para gerar energia ou refinados em outros produtos químicos, criando fluxos de receita separados.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre esses processos é ditada inteiramente pelo seu objetivo final.

- Se o seu foco principal é criar um combustível sólido denso e repelente à água para substituir o carvão: A torrefação é o processo mais direto e de maior rendimento para essa aplicação específica.

- Se o seu foco principal é o sequestro de carbono a longo prazo e o condicionamento do solo: A pirólise é o único processo que produz biochar verdadeiro, estável e poroso, adequado para uso agrícola e ambiental.

- Se o seu foco principal é a produção de bio-óleo ou um espectro de coprodutos valiosos: A pirólise é o caminho necessário, sendo o biochar uma parte importante do valor geral do sistema.

Em última análise, entender essa distinção central entre "aprimorar um combustível" e "transformar um material" é a chave para selecionar a tecnologia térmica correta para suas necessidades.

Tabela de Resumo:

| Característica | Torrefação | Biochar de Pirólise |

|---|---|---|

| Objetivo Principal | Criar um combustível sólido denso, semelhante ao carvão | Produzir um condicionador de solo estável e rico em carbono (biochar) |

| Faixa de Temperatura | 200-300°C (392-572°F) | >350°C, frequentemente até 700°C (662-1292°F) |

| Ambiente de Oxigênio | Com oxigênio limitado | Quase total ausência de oxigênio (anaeróbico) |

| Produto Sólido | Biocarvão (rico em voláteis) | Biochar (rico em carbono fixo estável) |

| Rendimento Sólido | Alto (70-80%) | Menor (25-35%) |

| Aplicação Principal | Substituição de combustível sólido para carvão | Condicionador de solo, sequestro de carbono, filtração |

| Coprodutos | Limitados (usados para calor do processo) | Bio-óleo e gás de síntese (coprodutos valiosos) |

Pronto para selecionar o equipamento de processamento térmico certo para seus objetivos de biomassa?

Se o seu projeto requer o controle preciso de temperatura de um reator de pirólise ou o design robusto de uma unidade de torrefação, a KINTEK tem a experiência e o equipamento para apoiar o seu sucesso. Nossos equipamentos de laboratório especializados e consumíveis são projetados para atender às necessidades exigentes de pesquisa e desenvolvimento de biomassa.

Contate nossos especialistas hoje para discutir como nossas soluções podem ajudá-lo a alcançar resultados superiores na produção de biochar, aprimoramento de combustível ou otimização de processos.

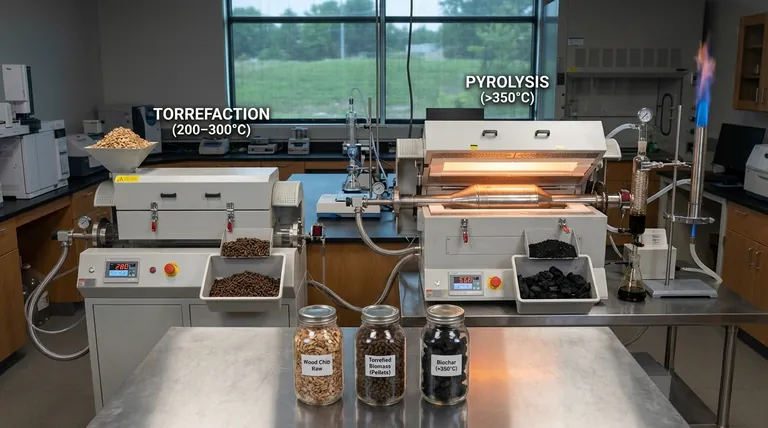

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como os compósitos são processados por sinterização? Soluções de Materiais de Engenharia Através de Colagem Térmica Avançada

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- Quais são as vantagens de processo de usar um forno tubular rotativo para pó de WS2? Alcançar cristalinidade superior do material

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes

- A que temperatura começa a pirólise da madeira? Controle o Processo para Biocarvão, Bio-óleo ou Gás de Síntese