Em sua essência, o revestimento de película fina é um processo onde um material sólido é transformado em vapor, que é então depositado com precisão, muitas vezes átomo por átomo, na superfície de um objeto alvo, conhecido como substrato. Embora existam vários métodos, a técnica industrial mais comum é a Deposição Física de Vapor (PVD), que envolve a vaporização de um material fonte dentro de um vácuo e permite que ele se condense em uma película fina e altamente durável.

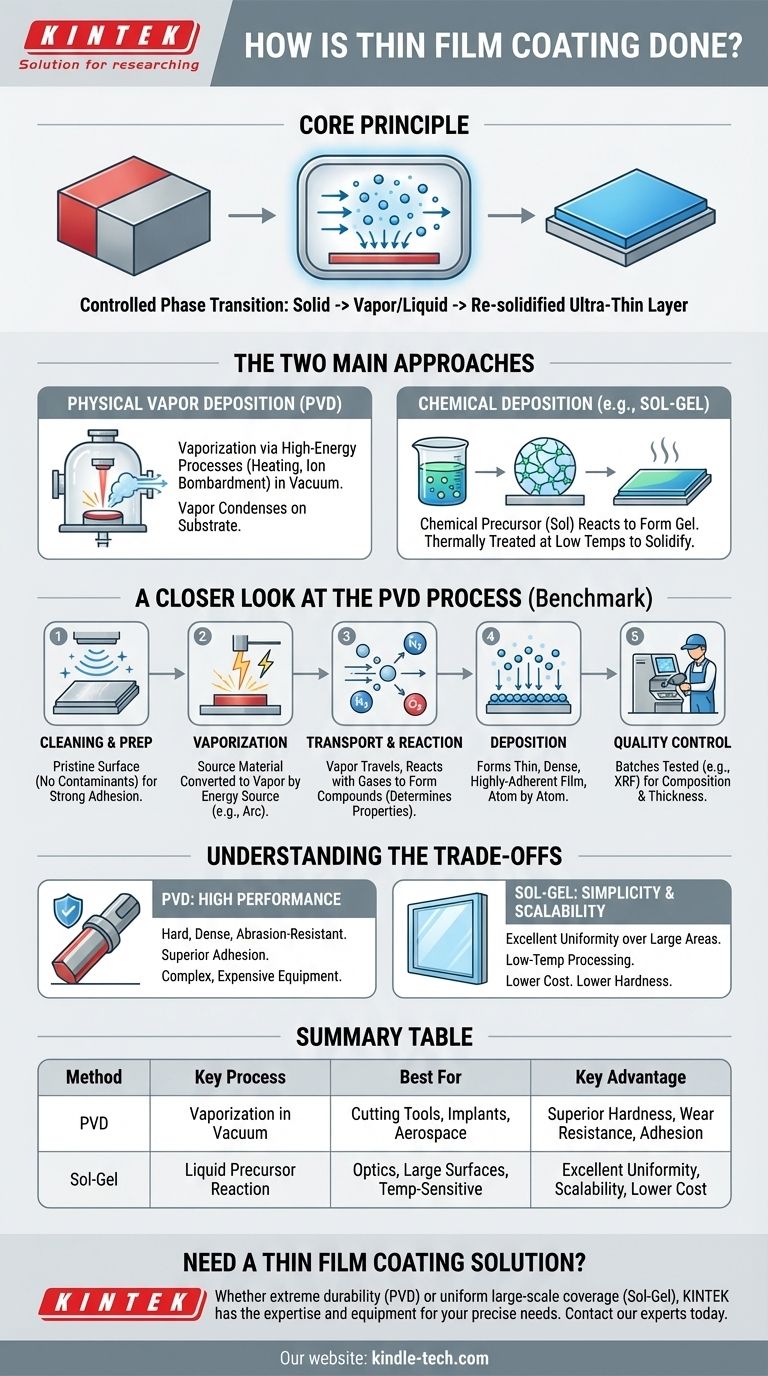

O princípio fundamental do revestimento de película fina não é um método único, mas uma transição de fase controlada. Envolve pegar um material sólido, transformá-lo em um precursor de vapor ou líquido e, em seguida, ressolidificá-lo em uma camada uniforme e ultrafina na superfície de um substrato.

As Duas Principais Abordagens de Deposição

O revestimento de película fina é uma família de processos, não uma única técnica. Compreender as duas categorias principais — Físicas e Químicas — é fundamental para entender como resultados diferentes são alcançados.

Deposição Física de Vapor (PVD)

PVD abrange métodos onde o material de revestimento é fisicamente transformado em vapor. Isso é tipicamente feito através de processos de alta energia, como aquecimento ou bombardeamento com íons dentro de uma câmara de vácuo. O material vaporizado então viaja e se condensa no substrato.

Deposição Química (ex: Sol-Gel)

Os métodos químicos usam um precursor químico, muitas vezes uma solução líquida (o "sol"), que passa por uma série de reações para formar uma rede semelhante a um gel. Este precursor é aplicado a uma superfície e, em seguida, tratado termicamente a baixas temperaturas para criar a película sólida final.

Um Olhar Mais Detalhado Sobre o Processo PVD

Devido ao seu amplo uso industrial para criar revestimentos duros e resistentes, o processo PVD serve como um padrão de referência para entender a tecnologia de película fina. Geralmente, ele segue uma série de etapas críticas.

Etapa 1: Preparação e Limpeza do Substrato

O processo começa fora da câmara de revestimento. O substrato deve ser meticulosamente limpo para remover quaisquer contaminantes como óleos, poeira ou óxidos. Uma superfície imaculada é inegociável para alcançar uma forte adesão.

Etapa 2: Vaporização do Material Fonte

Dentro de uma câmara de alto vácuo, o material fonte (ou "alvo") é convertido em vapor. Isso é frequentemente alcançado ao atingi-lo com um arco elétrico de alta energia, um processo também conhecido como ablação. Isso libera átomos do alvo, criando um vapor metálico.

Etapa 3: Transporte e Reação

Os átomos vaporizados viajam através da câmara de vácuo em direção ao substrato. Durante esta fase de transporte, um gás reativo (como nitrogênio, oxigênio ou um hidrocarboneto) pode ser introduzido. Os átomos de metal reagem com este gás no meio do voo para formar novos compostos, que definirão as propriedades finais da película, como cor, dureza e resistência à corrosão.

Etapa 4: Deposição no Substrato

O vapor metálico ou composto atinge o substrato e se condensa em sua superfície, formando uma película fina, densa e altamente aderente. Isso acontece átomo por átomo, construindo uma camada uniforme que se conforma precisamente à superfície da peça.

Etapa 5: Controle de Qualidade Pós-Processo

Após a conclusão do ciclo de revestimento, os lotes são testados para garantir a consistência. Os técnicos usam ferramentas como uma máquina de fluorescência de raios-X (XRF) para verificar a composição elementar e a espessura do revestimento, garantindo que ele atenda a todas as especificações exigidas.

Entendendo as Compensações (Trade-offs)

A escolha de um método de revestimento requer a compreensão dos compromissos inerentes entre diferentes técnicas. O processo "melhor" depende inteiramente do resultado desejado e das restrições da aplicação.

PVD: Alto Desempenho a um Preço

PVD cria películas excepcionalmente duras, densas e resistentes à abrasão. O uso de vácuo e vaporização de alta energia resulta em adesão e durabilidade superiores. No entanto, esses equipamentos são complexos e caros, tornando o processo mais adequado para componentes de alto valor ou alto desempenho.

Sol-Gel: Simplicidade e Escalabilidade

O método sol-gel oferece vantagens significativas em simplicidade e custo. Não requer vácuo e opera em temperaturas muito mais baixas, tornando-o adequado para substratos sensíveis à temperatura. Ele também se destaca por fornecer excelente uniformidade de película em áreas de superfície muito grandes. A desvantagem é que essas películas geralmente não atingem o mesmo nível de dureza ou resistência ao desgaste que os revestimentos PVD.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelo objetivo principal que você precisa que o revestimento alcance.

- Se seu foco principal é máxima durabilidade e resistência ao desgaste: PVD é a escolha superior para criar películas duras e duradouras para ferramentas de corte, implantes médicos ou componentes aeroespaciais.

- Se seu foco principal é revestir uma superfície grande e sensível à temperatura: Um método químico como o sol-gel oferece excelente uniformidade e processamento a baixa temperatura, ideal para óptica, janelas ou certos eletrônicos.

- Se seu foco principal é atingir uma cor ou propriedade química específica: PVD reativo oferece controle preciso sobre a composição final da película, introduzindo gases específicos para criar nitretos, óxidos ou carbetos.

Compreender os princípios centrais de vaporização e deposição permite que você selecione a tecnologia que melhor se alinha com os requisitos específicos do seu projeto.

Tabela de Resumo:

| Método | Processo Chave | Melhor Para | Vantagem Principal |

|---|---|---|---|

| PVD (Deposição Física de Vapor) | Vaporização em câmara de vácuo | Ferramentas de corte, implantes médicos, peças aeroespaciais | Dureza, resistência ao desgaste e adesão superiores |

| Sol-Gel (Deposição Química) | Reação de precursor líquido em baixas temperaturas | Óptica, grandes superfícies, substratos sensíveis à temperatura | Excelente uniformidade, escalabilidade e custo mais baixo |

Precisa de uma Solução de Revestimento de Película Fina Adaptada ao Seu Projeto?

Se você precisa da durabilidade extrema dos revestimentos PVD para componentes de alto desempenho ou da cobertura uniforme do sol-gel para aplicações em grande escala, a KINTEK possui a experiência e o equipamento para atender às necessidades específicas do seu laboratório. Nossa linha de sistemas de revestimento garante controle preciso sobre as propriedades da película, como dureza, cor e resistência química.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas tecnologias de revestimento de película fina podem aprimorar o desempenho e a longevidade do seu produto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura