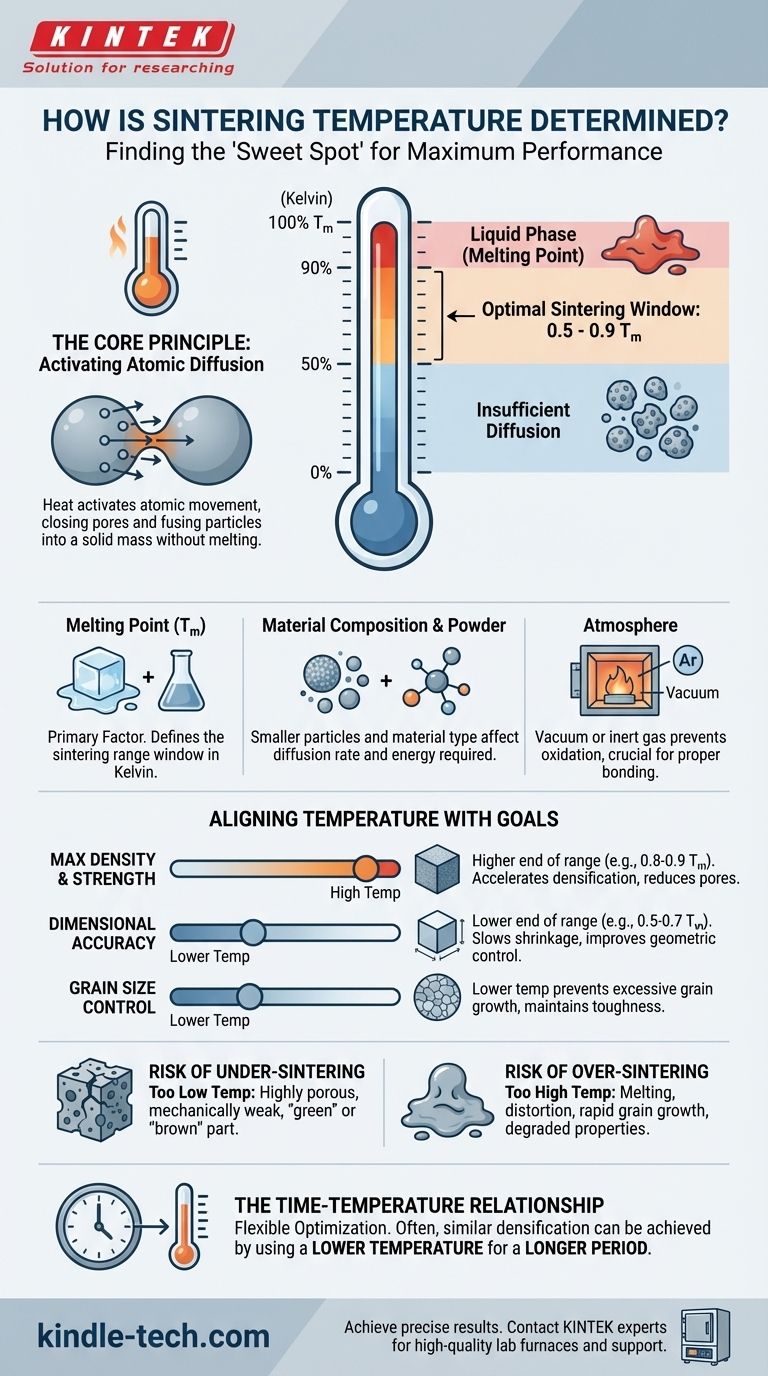

Em resumo, a temperatura de sinterização não é um valor único, mas uma faixa cuidadosamente selecionada, determinada principalmente pelo ponto de fusão do material e pelas propriedades finais desejadas da peça, como densidade e resistência. Como regra fundamental, a temperatura ideal para a sinterização em estado sólido geralmente fica entre 50% e 90% da temperatura de fusão absoluta do material (medida em Kelvin).

O principal desafio na determinação da temperatura de sinterização é encontrar o "ponto ideal" que forneça energia térmica suficiente para que os átomos unam as partículas (densificação), mas não tanto a ponto de causar fusão, distorção ou crescimento indesejável de grãos que enfraqueçam o produto final.

O Princípio Central: Ativando a Difusão Atômica

A sinterização funciona aquecendo um pó compactado a um ponto onde os átomos podem se mover, ou difundir, através dos limites das partículas. Esse movimento atômico fecha os poros entre as partículas, fundindo-as em uma massa sólida e densa. A temperatura é o principal catalisador para esse processo.

O Papel do Ponto de Fusão (T_m)

O fator mais crítico que governa a temperatura de sinterização é o ponto de fusão do material. A faixa amplamente aceita de 0,5 a 0,9 T_m (em Kelvin) define a janela onde a difusão em estado sólido se torna significativa o suficiente para unir as partículas sem que elas derretam.

Abaixo dessa faixa, o movimento atômico é muito lento para uma densificação eficaz. Acima dela, você corre o risco de entrar em uma fase líquida, o que muda fundamentalmente o processo e pode arruinar a forma da peça.

Composição do Material e Características do Pó

O "tipo de pó" específico dita seu comportamento de difusão. Metais, com suas ligações metálicas, geralmente permitem um movimento atômico mais fácil em comparação com as cerâmicas, que possuem fortes ligações covalentes ou iônicas e frequentemente exigem temperaturas relativas mais altas.

Além disso, tamanhos de partículas menores possuem maior energia superficial. Isso atua como uma força motriz para a sinterização, muitas vezes permitindo uma densificação eficaz em temperaturas mais baixas ou em tempos mais curtos em comparação com pós mais grosseiros.

A Atmosfera de Sinterização

O ambiente gasoso dentro do forno também é um parâmetro crítico. Um vácuo ou um gás inerte (como argônio) é frequentemente usado para prevenir a oxidação, que pode inibir a ligação adequada. Em alguns casos, uma atmosfera reativa é usada para alcançar mudanças químicas específicas durante a sinterização.

Alinhando a Temperatura com os Resultados Desejados

A escolha da temperatura dentro da janela de sinterização é uma decisão estratégica baseada nos requisitos do produto final.

Maximizando a Densidade e a Resistência

Para alcançar a maior densidade e resistência mecânica possíveis, os engenheiros geralmente elevam a temperatura para o limite superior da janela de sinterização. O calor mais alto acelera a difusão, levando a uma eliminação mais completa dos poros e ligações mais fortes entre as partículas.

Mantendo a Precisão Dimensional

Se dimensões finais precisas são o objetivo principal, uma temperatura mais baixa pode ser preferida. A sinterização sempre envolve encolhimento, e temperaturas mais altas causam um encolhimento mais rápido e, às vezes, menos previsível. Usar uma temperatura mais baixa retarda esse processo, permitindo maior controle sobre a geometria final da peça.

Controlando o Tamanho do Grão

A temperatura tem um impacto direto na microestrutura final, especificamente no tamanho do grão. Temperaturas elevadas e longos tempos de permanência promovem o crescimento do grão, onde grãos menores se fundem em maiores. Embora isso ajude na densificação, grãos excessivamente grandes podem tornar um material mais frágil. Para aplicações que exigem tenacidade, uma temperatura mais baixa é frequentemente usada para manter uma estrutura de grãos finos.

Compreendendo as Compensações

Selecionar uma temperatura de sinterização é um ato de equilíbrio com claras consequências se for feito de forma errada.

O Risco de Sub-Sinterização (Muito Baixa)

Se a temperatura for muito baixa, a difusão atômica será insuficiente. A peça resultante será altamente porosa, mecanicamente fraca e pode não ter se fundido em um objeto coerente. Isso é frequentemente chamado de peça "verde" ou "marrom".

O Risco de Super-Sinterização (Muito Alta)

Exceder a temperatura ideal pode ser catastrófico. O material pode começar a derreter, fazendo com que a peça ceda, distorça ou perca completamente sua forma. Também leva a um rápido crescimento de grãos, o que pode degradar severamente as propriedades mecânicas, como tenacidade e resistência à fadiga.

A Relação Tempo-Temperatura

Tempo e temperatura são variáveis interdependentes. Muitas vezes, você pode alcançar um nível semelhante de densificação usando uma temperatura mais baixa por um período mais longo. Essa relação oferece flexibilidade aos engenheiros de processo para otimizar resultados específicos, como minimizar custos de energia ou controlar o tamanho do grão.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, determinar a temperatura precisa é uma combinação de conhecimento teórico e testes empíricos.

- Se o seu foco principal é a máxima resistência e densidade: Procure o limite superior da janela de sinterização do material (por exemplo, 0,8-0,9 T_m), mas monitore a microestrutura para evitar o crescimento excessivo de grãos.

- Se o seu foco principal é alta precisão e controle dimensional: Use o limite inferior da janela de sinterização (por exemplo, 0,5-0,7 T_m) e considere estender o tempo de permanência para alcançar a densidade necessária.

- Se você estiver trabalhando com um novo material ou liga: Comece com cálculos teóricos, consulte diagramas de fase para identificar a temperatura do solidus e use métodos experimentais como a dilatometria para identificar a faixa de densificação ativa antes de realizar testes iterativos.

Dominar a temperatura de sinterização é equilibrar a energia atômica com o controle estrutural para alcançar seu objetivo de engenharia específico.

Tabela Resumo:

| Fator | Impacto na Temperatura de Sinterização |

|---|---|

| Ponto de Fusão do Material (T_m) | Fator primário; define a faixa (0,5-0,9 T_m em Kelvin). |

| Densidade/Resistência Desejada | Temperaturas mais altas (limite superior da faixa) maximizam a densidade. |

| Precisão Dimensional | Temperaturas mais baixas (limite inferior da faixa) melhoram o controle. |

| Tamanho da Partícula do Pó | Partículas menores podem sinterizar eficazmente em temperaturas mais baixas. |

| Atmosfera (por exemplo, Vácuo) | Previne a oxidação, permitindo a ligação adequada na temperatura alvo. |

Obtenha resultados de sinterização precisos para o seu laboratório. A seleção da temperatura correta é fundamental para produzir peças sinterizadas fortes, duráveis e dimensionalmente precisas. A KINTEK é especializada em fornecer os fornos de laboratório de alta qualidade e o suporte especializado de que você precisa para aperfeiçoar seu processo de sinterização. Entre em contato com nossos especialistas hoje para discutir seus materiais e objetivos de aplicação específicos.

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são os cinco tratamentos térmicos comuns de metais? Domine os Processos para Propriedades Precisas dos Materiais

- Como preparar amostras para IV? Um Guia para Preparação de Amostras Sólidas, Líquidas e Gasosas

- Qual temperatura um forno deve operar? Do conforto residencial aos processos industriais

- Como o teor de cinzas é determinado em um forno mufla? Domine o Método de Análise Gravimétrica

- É necessário aquecer o cadinho limpo antes de usá-lo? Previna o Choque Térmico e Garanta a Precisão do Processo