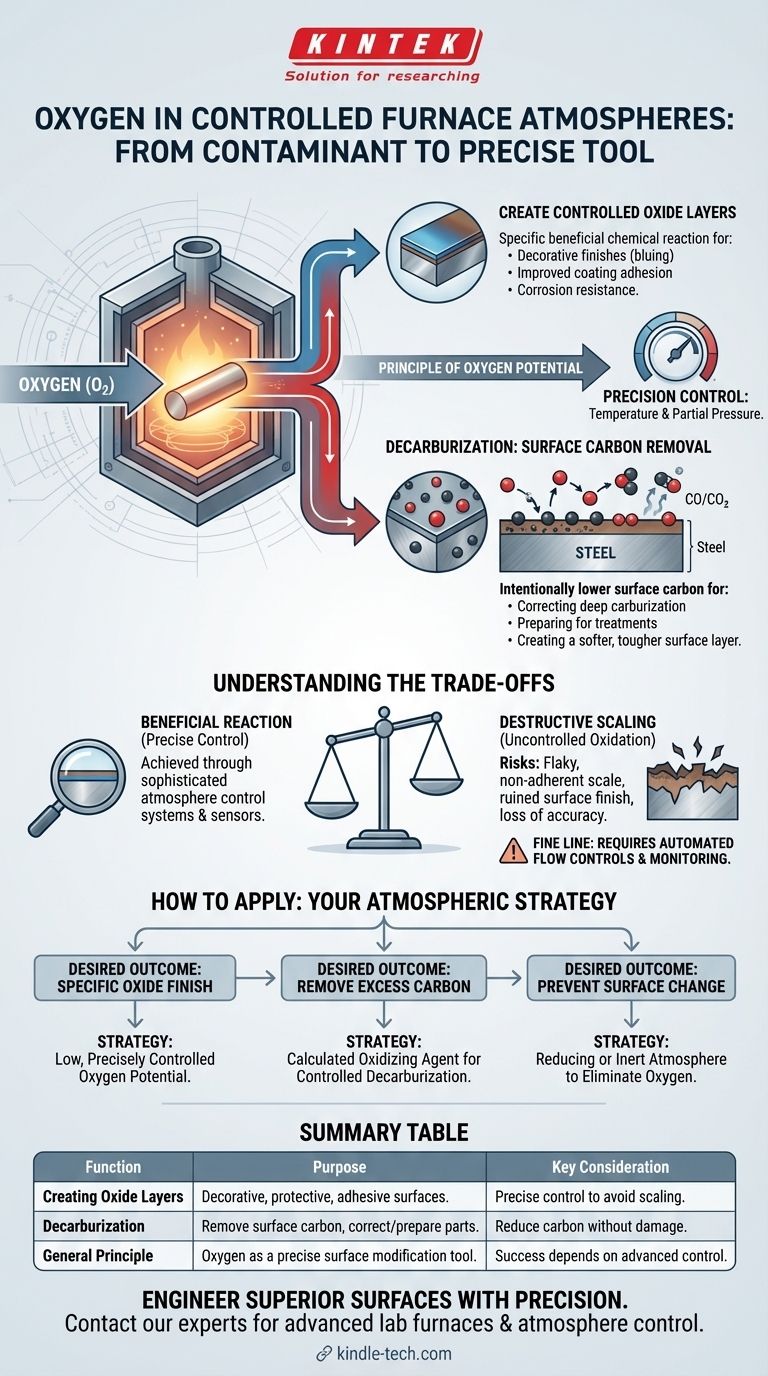

Numa atmosfera controlada de forno, o oxigénio é utilizado deliberadamente como um agente reativo para alcançar modificações específicas na superfície. As suas funções primárias são criar camadas de óxido controladas nas superfícies metálicas e reagir com o carbono no aço para reduzir a sua concentração superficial num processo conhecido como descarbonetação.

A principal conclusão é que o oxigénio, muitas vezes visto como um contaminante a ser eliminado, pode ser uma ferramenta precisa no tratamento térmico. O seu papel muda de um agente de corrosão indesejado para um ingrediente calculado para a engenharia de propriedades superficiais específicas quando a sua concentração e reatividade são cuidadosamente geridas.

O Propósito da Oxidação Deliberada

A introdução de uma quantidade controlada de oxigénio numa atmosfera de forno é uma forma de engenharia de superfícies. O objetivo não é criar ferrugem ou escama destrutivas, mas sim forçar uma reação química específica e benéfica na superfície da peça.

Criação de Camadas de Óxido Específicas

A função mais direta do oxigénio é reagir com um metal para formar um óxido metálico. Embora a oxidação descontrolada seja prejudicial, uma camada de óxido fina, uniforme e tenaz pode ser altamente desejável.

Estas camadas controladas podem servir como acabamento decorativo (como o azulamento em armas de fogo), melhorar a adesão de tintas ou revestimentos, ou fornecer um tipo específico de resistência à corrosão.

O Princípio do Potencial de Oxigénio

O processo é governado pelo potencial de oxigénio — a tendência da atmosfera do forno de ceder ou absorver átomos de oxigénio da peça de trabalho.

Ao controlar precisamente a temperatura e a pressão parcial de oxigénio (muitas vezes introduzindo-o como parte de uma mistura gasosa como amoníaco dissociado ou gás endotérmico), os engenheiros podem ditar o tipo exato e a espessura da camada de óxido que se forma.

Descarbonetação: A Remoção Intencional de Carbono

No tratamento térmico de aço, o oxigénio pode ser usado para remover intencionalmente carbono da superfície de uma peça. Este é um processo crítico para corrigir ou preparar um componente.

A Reação de Descarbonetação

Quando introduzido num forno quente, o oxigénio reagirá com o carbono (C) dissolvido na fase de austenita do aço. Esta reação forma monóxido de carbono (CO) ou dióxido de carbono (CO2), que são então transportados pela atmosfera do forno.

O resultado é uma superfície de aço com um teor de carbono inferior ao do seu núcleo.

Porquê Remover Carbono da Superfície?

Este processo é usado para remediar peças que foram acidentalmente cementadas em excesso. Também pode ser um passo preparatório para outros tratamentos de superfície ou para criar uma camada superficial mais macia para melhor tenacidade ou ductilidade, mantendo um núcleo duro e de alto teor de carbono.

Compreender as Compensações

O uso de oxigénio como agente reativo é um processo de alta precisão com riscos significativos se não for gerido corretamente. A linha entre uma reação benéfica e uma destrutiva é muito ténue.

O Risco de Escamação

O perigo principal é a oxidação descontrolada, ou escamação. Se o potencial de oxigénio for muito alto ou a temperatura incorreta, formar-se-á uma camada de óxido espessa, escamosa e não aderente (escama).

Esta escama é destrutiva, arruína o acabamento da superfície e pode levar a uma perda de precisão dimensional.

A Necessidade de Controlo Preciso

O uso bem-sucedido de oxigénio requer sistemas sofisticados de controlo de atmosfera. Isto inclui sensores para monitorizar a composição do gás (como sondas de oxigénio) e controlos de fluxo automatizados para manter a mistura gasosa precisa necessária para a reação desejada.

Sem este nível de controlo, tentar usar oxigénio como agente reativo tem maior probabilidade de danificar a peça de trabalho do que de a melhorar.

Como Aplicar Isto ao Seu Processo

A sua estratégia atmosférica depende inteiramente do resultado desejado para a superfície do seu material.

- Se o seu foco principal é criar um acabamento de óxido específico (por exemplo, azulamento): Precisará de uma atmosfera com um potencial de oxigénio baixo, mas precisamente controlado.

- Se o seu foco principal é remover o excesso de carbono superficial: Utilizará uma quantidade calculada de um agente oxidante para obter uma descarbonetação controlada sem causar escamação destrutiva.

- Se o seu foco principal é prevenir qualquer alteração na superfície (por exemplo, endurecimento brilhante): O seu objetivo é o oposto — usar uma atmosfera redutora ou inerte para eliminar o oxigénio e proteger a química da superfície da peça.

Em última análise, dominar uma atmosfera de forno significa ver cada componente, incluindo o oxigénio, como uma variável controlável para alcançar um resultado de engenharia desejado.

Tabela Resumo:

| Função | Propósito | Consideração Chave |

|---|---|---|

| Criação de Camadas de Óxido | Forma superfícies decorativas, protetoras ou adesivas (por exemplo, azulamento). | Requer controlo preciso do potencial de oxigénio para evitar escamação destrutiva. |

| Descarbonetação | Remove carbono superficial do aço para corrigir a cementação ou preparar para tratamento. | Deve ser cuidadosamente gerido para reduzir o carbono sem danificar a peça de trabalho. |

| Princípio Geral | O oxigénio muda de contaminante para uma ferramenta precisa para modificação de superfície. | O sucesso depende inteiramente de sistemas sofisticados de controlo de atmosfera. |

Pronto para engenharia de propriedades superficiais superiores com precisão?

A KINTEK especializa-se em fornos de laboratório avançados e sistemas de controlo de atmosfera concebidos para processos de tratamento térmico exigentes. Quer o seu objetivo seja oxidação controlada, descarbonetação ou endurecimento brilhante, o nosso equipamento oferece a fiabilidade e o controlo de que necessita.

Vamos discutir como podemos ajudá-lo a alcançar os seus resultados específicos de engenharia de superfícies. Contacte os nossos especialistas hoje para encontrar a solução perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança