Em sua essência, o sputtering de magnetron é um processo de deposição física de vapor (PVD) altamente controlado usado para criar filmes ultrafinos. Ele funciona criando um plasma a partir de um gás inerte, usando íons desse plasma para bombardear um material fonte (o "alvo") e depositando os átomos desalojados em um substrato para formar um revestimento. A característica definidora é o uso de um campo magnético para aumentar drasticamente a eficiência desse processo.

A chave para o sputtering de magnetron é sua eficiência. Ao usar um campo magnético para prender elétrons perto do alvo, o processo cria um plasma denso e autossustentável que aumenta dramaticamente a taxa na qual os átomos são pulverizados e depositados, permitindo o crescimento de filmes de alta qualidade em pressões mais baixas.

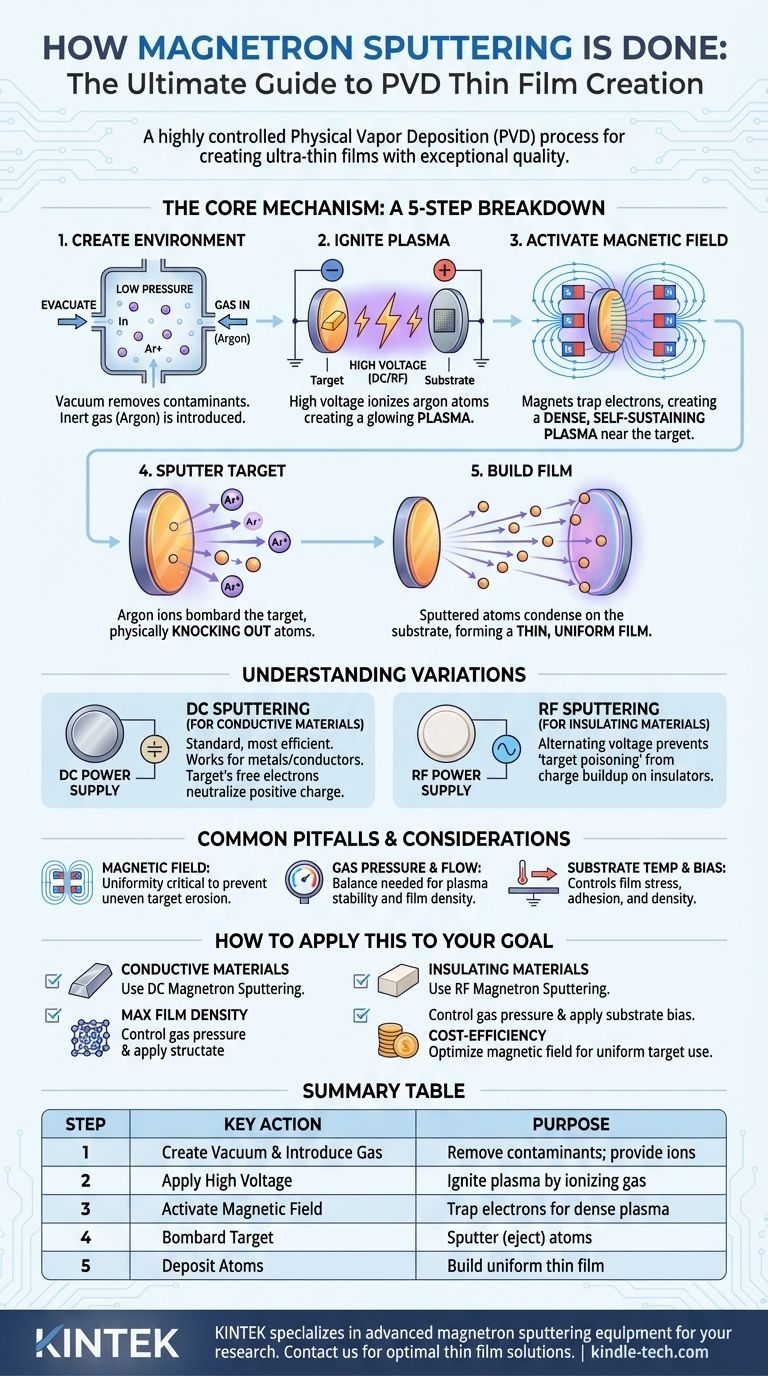

O Mecanismo Central: Uma Análise Passo a Passo

Para entender verdadeiramente como funciona o sputtering de magnetron, é melhor dividi-lo em sua sequência fundamental de eventos, desde o vácuo inicial até a formação final do filme.

Etapa 1: Criação do Ambiente

Todo o processo ocorre dentro de uma câmara de vácuo. Primeiro, a câmara é evacuada para uma pressão muito baixa para remover contaminantes como oxigênio e vapor de água.

Um gás inerte, mais comumente argônio, é então introduzido na câmara, elevando a pressão ligeiramente para um nível estável e controlado. Este gás fornece os átomos que serão ionizados para criar o plasma.

Etapa 2: Ignição do Plasma

Dois eletrodos estão presentes na câmara: um cátodo, onde o material a ser depositado (o alvo) está montado, e um ânodo, que geralmente serve como suporte para o item a ser revestido (o substrato).

Uma alta tensão negativa, tipicamente várias centenas de volts, é aplicada ao alvo. Este forte campo elétrico acelera elétrons livres e arranca elétrons de alguns dos átomos de argônio, criando um plasma — um gás ionizado e brilhante composto por íons de argônio positivos, elétrons e átomos de argônio neutros.

Etapa 3: O Papel do Campo Magnético

Esta é a parte "magnetron" da técnica. Um conjunto de ímãs permanentes poderosos é colocado atrás do alvo.

Este campo magnético atua como uma armadilha para os elétrons leves e carregados negativamente, confinando-os em um caminho próximo à superfície do alvo. Sem o campo magnético, os elétrons seriam rapidamente perdidos para as paredes da câmara ou para o ânodo.

Ao prender os elétrons, seu caminho é muito aumentado, o que aumenta massivamente a probabilidade de colidirem e ionizarem átomos de argônio neutros. Isso cria um plasma muito mais denso e intenso precisamente onde é necessário — bem em frente ao alvo.

Etapa 4: Pulverização do Alvo

O alvo carregado negativamente atrai poderosamente os íons de argônio carregados positivamente vindos do plasma denso.

Esses íons aceleram em direção e colidem com o alvo com alta energia. Esse bombardeio é como um processo de jateamento de areia microscópico, transferindo energia cinética que fisicamente arranca, ou "pulveriza", átomos do material alvo.

Etapa 5: Construção do Filme

Os átomos pulverizados são ejetados do alvo como partículas neutras. Eles viajam em linha reta através da câmara de baixa pressão até atingirem uma superfície.

Quando esses átomos pousam no substrato, eles se condensam e aderem, construindo gradualmente uma camada de filme fina e uniforme, camada por camada.

Entendendo as Variações

Nem todos os materiais podem ser pulverizados com o mesmo método. A condutividade elétrica do material alvo dita qual tipo de fonte de alimentação é necessária.

Sputtering DC: Para Materiais Condutores

O sputtering de Corrente Contínua (DC) é o método padrão e mais eficiente. Ele usa uma tensão negativa constante no alvo.

Isso funciona perfeitamente para alvos condutores (como a maioria dos metais e óxidos condutores transparentes), pois qualquer carga positiva do bombardeio iônico é imediatamente neutralizada pelos elétrons livres do alvo.

Sputtering RF: Para Materiais Isolantes

Se você tentar usar o sputtering DC em um alvo isolante (dielétrico), como uma cerâmica ou óxido, surge um problema. A acumulação de carga positiva dos íons de argônio se acumula rapidamente na superfície do alvo.

Esse acúmulo, conhecido como "envenenamento do alvo", neutraliza efetivamente a tensão negativa, repele os íons de argônio que se aproximam e interrompe o processo de sputtering.

O sputtering de Radiofrequência (RF) resolve isso alternando a tensão em alta frequência. Durante o ciclo negativo, o sputtering ocorre normalmente. Durante o breve ciclo positivo, o alvo atrai elétrons do plasma, o que neutraliza a carga positiva acumulada em sua superfície, permitindo que o processo continue.

Armadilhas e Considerações Comuns

Obter um filme de alta qualidade requer controle cuidadoso sobre várias variáveis. Simplesmente executar o processo não é suficiente.

Intensidade e Uniformidade do Campo Magnético

O design do arranjo de ímãs atrás do alvo é fundamental. Um campo magnético não uniforme levará a uma densidade de plasma desigual, fazendo com que o alvo se desgaste em um padrão específico (uma "pista de corrida"). Isso resulta em baixo aproveitamento do material alvo e pode afetar a uniformidade do filme depositado.

Pressão e Fluxo de Gás

A pressão do gás inerte é um equilíbrio delicado. Se for muito alta, os átomos pulverizados colidirão com muitos átomos de gás antes de atingir o substrato, perdendo energia e reduzindo a densidade do filme. Se for muito baixa, o plasma pode ficar instável ou difícil de sustentar, diminuindo a taxa de deposição.

Temperatura e Polarização do Substrato

O controle da temperatura do substrato é crucial para gerenciar a tensão do filme, a estrutura de grãos e a adesão. Em alguns casos, uma pequena tensão negativa (polarização) também é aplicada ao substrato para atrair alguns íons, fornecendo um leve bombardeio que pode melhorar a densidade e a qualidade do filme em crescimento.

Como Aplicar Isso ao Seu Objetivo

Sua escolha da técnica de sputtering depende inteiramente do material que você precisa depositar e das propriedades de filme desejadas.

- Se seu foco principal é depositar materiais condutores (como metais): O sputtering de magnetron DC é o método mais eficiente, rápido e econômico.

- Se seu foco principal é depositar materiais isolantes (como cerâmicas ou óxidos): O sputtering de magnetron RF é necessário para evitar o acúmulo de carga positiva no alvo.

- Se seu foco principal é alcançar a máxima densidade e qualidade do filme: Você deve controlar com precisão a pressão do gás e considerar a aplicação de uma tensão de polarização ao seu substrato durante a deposição.

- Se seu foco principal é a eficiência de custo e o rendimento do material: Otimizar a configuração do campo magnético do magnetron para garantir a erosão uniforme do alvo é o fator mais crítico.

Em última análise, o sputtering de magnetron oferece um nível excepcional de controle sobre as propriedades do filme, tornando-o uma das tecnologias de deposição mais versáteis e amplamente utilizadas disponíveis.

Tabela de Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1 | Criar Vácuo e Introduzir Gás | Remover contaminantes; fornecer íons para o plasma |

| 2 | Aplicar Alta Tensão ao Alvo | Ignitar o plasma ionizando o gás inerte (ex: Argônio) |

| 3 | Ativar Campo Magnético | Prender elétrons para criar plasma denso e eficiente |

| 4 | Bombardear o Alvo com Íons | Pulverizar (ejetar) átomos do material alvo |

| 5 | Depositar Átomos no Substrato | Construir uma camada de filme fina, uniforme, camada por camada |

Pronto para obter filmes finos precisos e de alta qualidade em seu laboratório? A KINTEK é especializada em equipamentos avançados de sputtering de magnetron e consumíveis para necessidades laboratoriais. Se você está trabalhando com metais condutores ou cerâmicas isolantes, nossas soluções garantem taxas de deposição ideais, uniformidade do filme e utilização do material. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos aprimorar sua pesquisa e produção de filmes finos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Válvula de Esfera a Vácuo e Válvula de Bloqueio em Aço Inoxidável 304 316 para Sistemas de Alto Vácuo

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma