Em sua essência, o revestimento de diamante não é um processo simples de galvanoplastia, mas uma proeza de construção atômica. O método principal é a Deposição Química de Vapor (CVD), um processo onde gases contendo carbono, como o metano, são energizados em uma câmara de vácuo, fazendo com que se quebrem e depositem átomos de carbono em uma superfície, crescendo meticulosamente uma camada de diamante puro e cristalino.

O desafio crítico no revestimento de diamante não é apenas depositar carbono, mas garantir que ele forme a estrutura cristalina de diamante ultra-dura em vez do grafite macio e preto. A escolha do método dita diretamente a pureza, estrutura e desempenho final do revestimento para uma determinada aplicação.

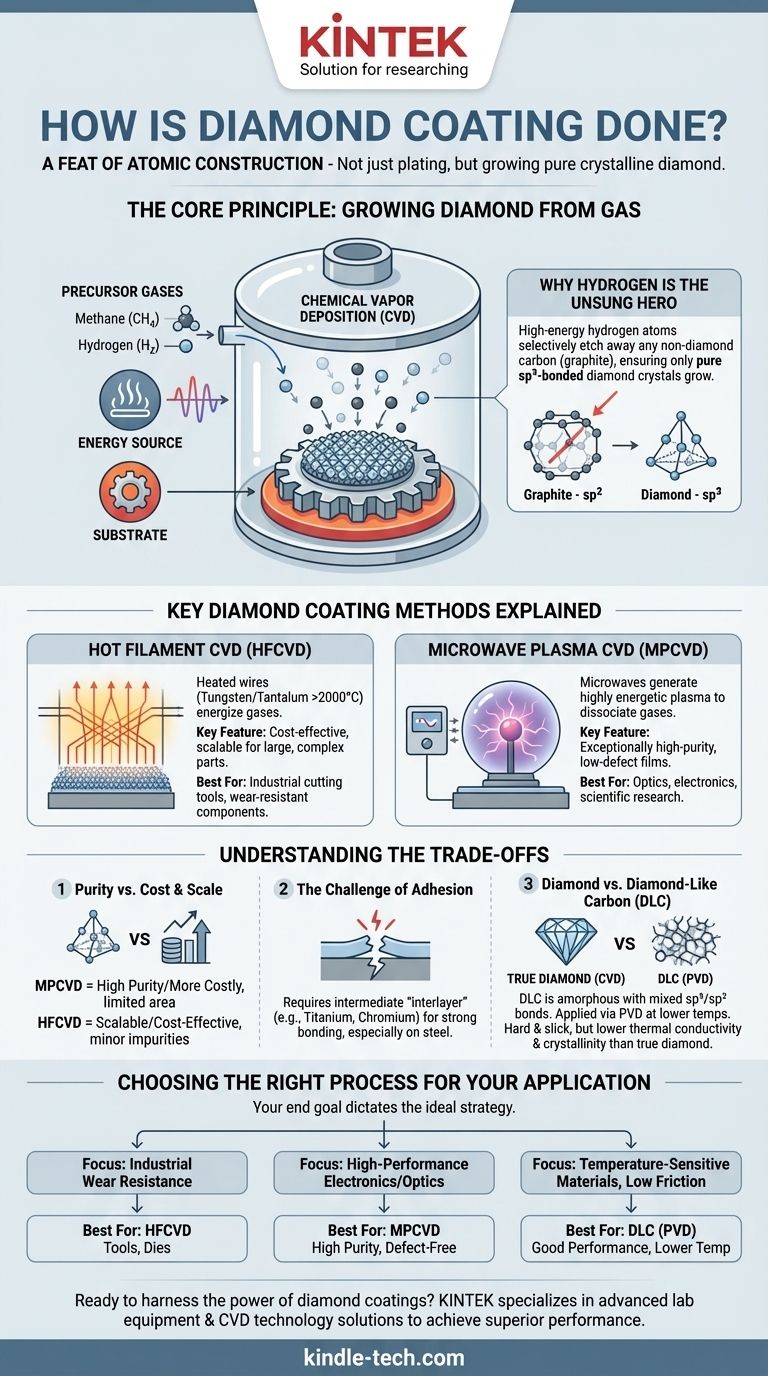

O Princípio Central: Crescendo Diamante a Partir de Gás

Para criar uma película de diamante, você deve fornecer os ingredientes e o ambiente certos para replicar as condições onde o diamante é mais estável do que sua contraparte comum, o grafite. Esta é a função central da Deposição Química de Vapor (CVD).

O que é Deposição Química de Vapor (CVD)?

CVD é um processo onde um substrato (a peça a ser revestida) é colocado em uma câmara de vácuo e exposto a gases precursores voláteis. Esses gases se decompõem no substrato aquecido, fazendo com que o material desejado — neste caso, diamante — se deposite como uma fina película.

Os Ingredientes Essenciais

A receita para a película de diamante sintético é surpreendentemente simples. Requer uma fonte de carbono, tipicamente metano (CH₄), e uma abundância de gás hidrogênio (H₂). Esses gases são ativados por uma fonte de energia significativa.

Por que o Hidrogênio é o Herói Não Reconhecido

Enquanto o metano fornece os átomos de carbono, o hidrogênio é o catalisador crucial para a qualidade. No ambiente de alta energia, os átomos de hidrogênio gravam seletivamente qualquer carbono não-diamante (grafite) que se forma na superfície. Essa ação de limpeza contínua garante que apenas os cristais de diamante com ligação sp³ sejam deixados para crescer.

Métodos Chave de Revestimento de Diamante Explicados

O método específico usado para energizar os gases determina as características e o custo do revestimento. Duas técnicas de CVD dominam o campo.

CVD de Filamento Quente (HFCVD)

Neste método, uma rede de fios aquecidos, ou filamentos (muitas vezes feitos de tungstênio ou tântalo), é colocada logo acima do substrato. Os filamentos são aquecidos a mais de 2000°C, fornecendo a energia térmica necessária para quebrar as moléculas de metano e gás hidrogênio.

O HFCVD é valorizado por sua capacidade de revestir peças grandes e de formato complexo de forma relativamente econômica, tornando-o um cavalo de batalha para aplicações industriais como ferramentas de corte e componentes resistentes ao desgaste.

CVD de Plasma por Micro-ondas (MPCVD)

O MPCVD usa micro-ondas para gerar uma esfera de plasma altamente energética dentro da câmara de reação. Este plasma dissocia eficientemente os gases precursores em átomos reativos. O substrato é imerso neste plasma, permitindo um crescimento uniforme da película.

Este método é conhecido por produzir películas de diamante de pureza excepcionalmente alta e com poucos defeitos, tornando-o a escolha preferida para aplicações exigentes em óptica, eletrônica e pesquisa científica.

Compreendendo as Compensações

A escolha de um processo de revestimento de diamante envolve equilibrar os requisitos de desempenho com as limitações práticas. Compreender esses compromissos é fundamental para uma aplicação bem-sucedida.

Pureza vs. Custo e Escala

O MPCVD oferece qualidade de diamante superior, mas o equipamento é mais caro e o processo é tipicamente limitado a áreas menores. O HFCVD é mais escalável e econômico, mas pode introduzir pequenas impurezas na película a partir do próprio filamento.

O Desafio da Adesão

O diamante não se liga facilmente a muitos materiais, especialmente aços. Alcançar uma adesão forte muitas vezes requer a deposição de uma "intercamada" intermediária de um material como titânio ou cromo para atuar como uma cola entre o substrato e a película de diamante.

Diamante vs. Carbono Tipo Diamante (DLC)

É crucial distinguir os verdadeiros revestimentos de diamante do Carbono Tipo Diamante (DLC). O DLC é uma película amorfa com uma mistura de ligações de diamante (sp³) e grafite (sp²). Embora muito duro e escorregadio, ele não possui a mesma dureza suprema, condutividade térmica ou estrutura cristalina de uma verdadeira película de diamante. O DLC é frequentemente aplicado usando Deposição Física de Vapor (PVD) em temperaturas mais baixas.

Escolhendo o Processo Certo para Sua Aplicação

Seu objetivo final dita a estratégia de revestimento ideal. Ao combinar o processo com as necessidades de desempenho, você pode aproveitar as propriedades únicas do diamante de forma eficaz.

- Se seu foco principal é a resistência ao desgaste industrial (por exemplo, ferramentas de corte, matrizes): O HFCVD oferece o caminho mais econômico para revestir peças grandes e complexas, onde a pureza máxima é secundária à dureza e durabilidade.

- Se seu foco principal é eletrônicos ou óptica de alto desempenho: O MPCVD é a escolha necessária por sua capacidade inigualável de produzir as películas de diamante altamente puras, uniformes e livres de defeitos que essas aplicações exigem.

- Se você precisa de dureza e baixo atrito em um material sensível à temperatura: Considere revestimentos DLC aplicados via PVD, pois eles oferecem excelente desempenho e podem ser depositados em temperaturas muito mais baixas do que o diamante verdadeiro.

Em última análise, entender como o diamante é cultivado permite selecionar a ferramenta precisa para seu desafio de engenharia.

Tabela Resumo:

| Método | Característica Chave | Melhor Para |

|---|---|---|

| CVD de Filamento Quente (HFCVD) | Custo-benefício, escalável para peças complexas | Ferramentas industriais, componentes resistentes ao desgaste |

| CVD de Plasma por Micro-ondas (MPCVD) | Filmes de alta pureza e baixo defeito | Eletrônicos, óptica, pesquisa científica |

| Carbono Tipo Diamante (DLC) | Aplicação em baixa temperatura, boa dureza | Materiais sensíveis à temperatura, necessidades de baixo atrito |

Pronto para aproveitar o poder dos revestimentos de diamante para seu laboratório ou aplicação industrial? Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório avançados, incluindo soluções para revestimentos de alto desempenho. Nossa experiência em tecnologia CVD pode ajudá-lo a alcançar dureza superior, resistência ao desgaste e gerenciamento térmico para suas necessidades específicas. Entre em contato conosco hoje para discutir como nossas soluções de revestimento de diamante podem aprimorar o desempenho e a durabilidade do seu projeto!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos