Na fabricação de circuitos integrados (CI), a deposição é o processo fundamental usado para aplicar filmes finos de vários materiais sobre um wafer de silício. Essas camadas cuidadosamente controladas não são apenas revestimentos; elas são os blocos de construção essenciais para criar os componentes funcionais de um microchip, servindo como condutores, isolantes e semicondutores que formam cada transistor e fio.

O propósito central da deposição é construir com precisão a arquitetura tridimensional complexa de um CI. É a parte "aditiva" da fabricação, onde cada camada depositada serve a uma função elétrica ou estrutural específica, permitindo que bilhões de componentes microscópicos trabalhem juntos.

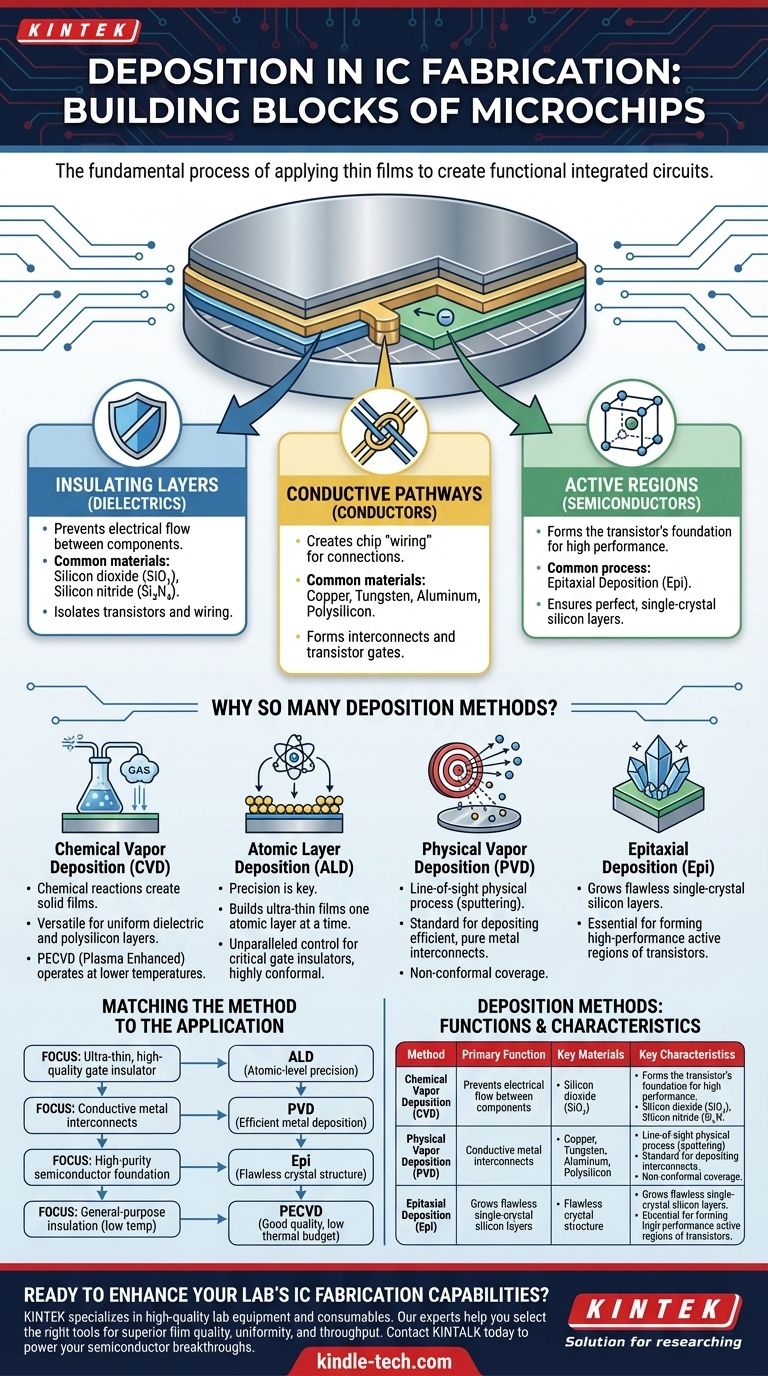

As Funções Principais das Camadas Depositadas

A deposição é fundamentalmente sobre a adição de materiais que desempenham três papéis críticos dentro de um circuito. Cada camada é adicionada para um propósito específico que permite que o dispositivo final funcione corretamente.

Criação de Camadas Isolantes (Dielétricos)

Para construir um circuito funcional, você deve impedir que a eletricidade flua para os lugares errados. A deposição é usada para adicionar materiais isolantes, conhecidos como dielétricos, como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄).

Essas camadas isolam os componentes condutores um do outro, prevenindo curtos-circuitos. Por exemplo, um filme dielétrico isola o gate do transistor do canal abaixo dele e separa as múltiplas camadas de fiação metálica que conectam diferentes partes do chip.

Formação de Caminhos Condutores (Condutores)

Uma vez que os transistores são construídos, eles precisam ser conectados. A deposição é usada para criar a "fiação" do chip, ou interconexões, depositando materiais condutores.

Metais como cobre, tungstênio e alumínio são escolhas comuns. Este processo também inclui a deposição de silício policristalino (polissilício), que é essencial para formar o gate de um transistor — o componente que o liga e desliga.

Construção de Regiões Ativas (Semicondutores)

O desempenho de um transistor é determinado pela qualidade do silício no qual ele é construído. Um processo chamado Deposição Epitaxial (Epi) é usado para cultivar uma camada perfeita de silício de cristal único sobre o wafer de partida.

Esta camada impecável, livre de impurezas e defeitos, torna-se a região ativa onde o transistor opera, garantindo propriedades elétricas ótimas e alto desempenho.

Por Que Tantos Métodos de Deposição?

A variedade de tecnologias de deposição, de CVD a PVD e ALD, existe porque nenhum método é perfeito para todas as aplicações. A escolha da técnica depende do material que está sendo depositado, da qualidade do filme necessária e da sensibilidade à temperatura das estruturas existentes no wafer.

Deposição Química de Vapor (CVD)

CVD abrange uma família de técnicas (LPCVD, PECVD, APCVD) que usam reações químicas entre gases precursores para formar um filme sólido na superfície do wafer.

Este método é altamente versátil e é um pilar para a criação de camadas dielétricas e de polissilício uniformes e de alta qualidade. A Deposição Química de Vapor Assistida por Plasma (PECVD) é particularmente valiosa porque pode operar em temperaturas mais baixas, evitando danos às camadas construídas anteriormente.

Deposição de Camada Atômica (ALD)

Para os componentes mais críticos, como o isolante de gate ultrafino em um transistor moderno, a precisão é tudo. A Deposição de Camada Atômica (ALD) fornece isso construindo filmes uma única camada atômica de cada vez.

Embora mais lenta do que outros métodos, a ALD oferece controle incomparável sobre espessura e uniformidade, o que é absolutamente essencial à medida que os recursos dos dispositivos encolhem para a escala nanométrica.

Deposição Física de Vapor (PVD)

Ao contrário das reações químicas da CVD, a Deposição Física de Vapor (PVD) é um processo físico de linha de visão, frequentemente chamado de sputtering. No PVD, um material alvo é bombardeado com íons, ejetando átomos que então pousam e revestem o wafer.

PVD é o método padrão para depositar as camadas metálicas usadas para interconexões porque é uma maneira confiável e eficiente de depositar filmes de metais puros.

Entendendo as Compensações

A escolha de um método de deposição sempre envolve equilibrar requisitos concorrentes. Um engenheiro deve considerar a geometria da estrutura, os limites térmicos do dispositivo e a qualidade desejada do filme.

Cobertura Conforme vs. Não Conforme

Alguns processos, como ALD e LPCVD, produzem filmes altamente conformes, o que significa que eles revestem os topos, laterais e fundos de estruturas 3D complexas com uma espessura perfeitamente uniforme.

Em contraste, PVD é um processo de linha de visão e é não conforme. Pode ter dificuldade em revestir uniformemente o fundo e as paredes laterais de valas profundas e estreitas, o que pode ser uma limitação para certas aplicações.

Restrições de Orçamento Térmico

Cada etapa do processo tem um orçamento térmico — um limite de temperatura e tempo ao qual o wafer pode ser exposto sem danificar as estruturas já fabricadas.

Processos de alta temperatura como LPCVD devem ser usados no início do fluxo de fabricação. Etapas posteriores dependem de métodos de temperatura mais baixa como PECVD e PVD para evitar a destruição das delicadas estruturas de transistores subjacentes.

Qualidade do Filme vs. Vazão

Muitas vezes, há uma compensação direta entre a perfeição do filme depositado e a velocidade do processo.

ALD produz filmes quase perfeitos, mas é muito lento, tornando-o adequado apenas para as camadas mais finas e críticas. Por outro lado, outros métodos podem oferecer maior vazão (mais wafers por hora) ao custo de uma qualidade de filme ligeiramente menor, o que é aceitável para camadas menos críticas.

Combinando o Método com a Aplicação

A técnica de deposição correta é selecionada com base na função específica da camada que está sendo criada.

- Se seu foco principal é um isolante de gate ultrafino e de alta qualidade: A Deposição de Camada Atômica (ALD) é a escolha necessária por sua precisão em nível atômico.

- Se seu foco principal é depositar interconexões metálicas condutoras: A Deposição Física de Vapor (PVD) é o pilar padrão por sua eficiência na deposição de metais.

- Se seu foco principal é uma base semicondutora de alta pureza: A Deposição Epitaxial (Epi) é usada para criar a estrutura cristalina impecável necessária para transistores de alto desempenho.

- Se seu foco principal é isolamento de propósito geral entre camadas de metal: A Deposição Química de Vapor Assistida por Plasma (PECVD) é frequentemente usada por sua boa qualidade em baixas temperaturas adequadas à fabricação.

Em última análise, a deposição é a arte mestra da fabricação de CI, possibilitando a construção precisa, camada por camada, que transforma um simples wafer de silício em um processador poderoso.

Tabela de Resumo:

| Método de Deposição | Função Principal | Materiais Principais | Características Principais |

|---|---|---|---|

| Deposição Química de Vapor (CVD) | Camadas Dielétricas e de Polissilício | SiO₂, Si₃N₄, Polissilício | Versátil, filmes uniformes |

| Deposição Química de Vapor Assistida por Plasma (PECVD) | Isolamento em Baixa Temperatura | SiO₂, Si₃N₄ | Baixo orçamento térmico, boa conformidade |

| Deposição de Camada Atômica (ALD) | Isolantes de Gate Ultrafinos | Dielétricos High-k | Precisão em nível atômico, alta conformidade |

| Deposição Física de Vapor (PVD) | Interconexões Metálicas | Cobre, Alumínio, Tungstênio | Deposição eficiente de metal, linha de visão |

| Deposição Epitaxial (Epi) | Base Semicondutora de Alta Qualidade | Silício de Cristal Único | Estrutura cristalina impecável para transistores |

Pronto para aprimorar as capacidades de fabricação de CI do seu laboratório? A precisão e a qualidade dos seus processos de deposição são críticas para o seu sucesso. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição, desde pesquisa até produção. Nossos especialistas podem ajudá-lo a selecionar as ferramentas certas para alcançar qualidade de filme, uniformidade e vazão superiores.

Entre em contato com a KINTALK hoje mesmo para discutir como nossas soluções podem impulsionar seu próximo avanço na tecnologia de semicondutores.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato