Na indústria automotiva, a brasagem é um processo de união crítico usado para fabricar componentes essenciais que gerenciam calor e fluidos. É o principal método para montar trocadores de calor de alumínio, como radiadores, condensadores de ar condicionado e evaporadores, bem como várias peças de motor e eletromecânicas.

A principal razão pela qual a brasagem é indispensável na fabricação automotiva é sua capacidade de criar juntas fortes e à prova de vazamentos em montagens de alumínio finas e complexas, a temperaturas baixas o suficiente para evitar a fusão do metal base — um feito que é frequentemente impraticável ou impossível com a soldagem convencional.

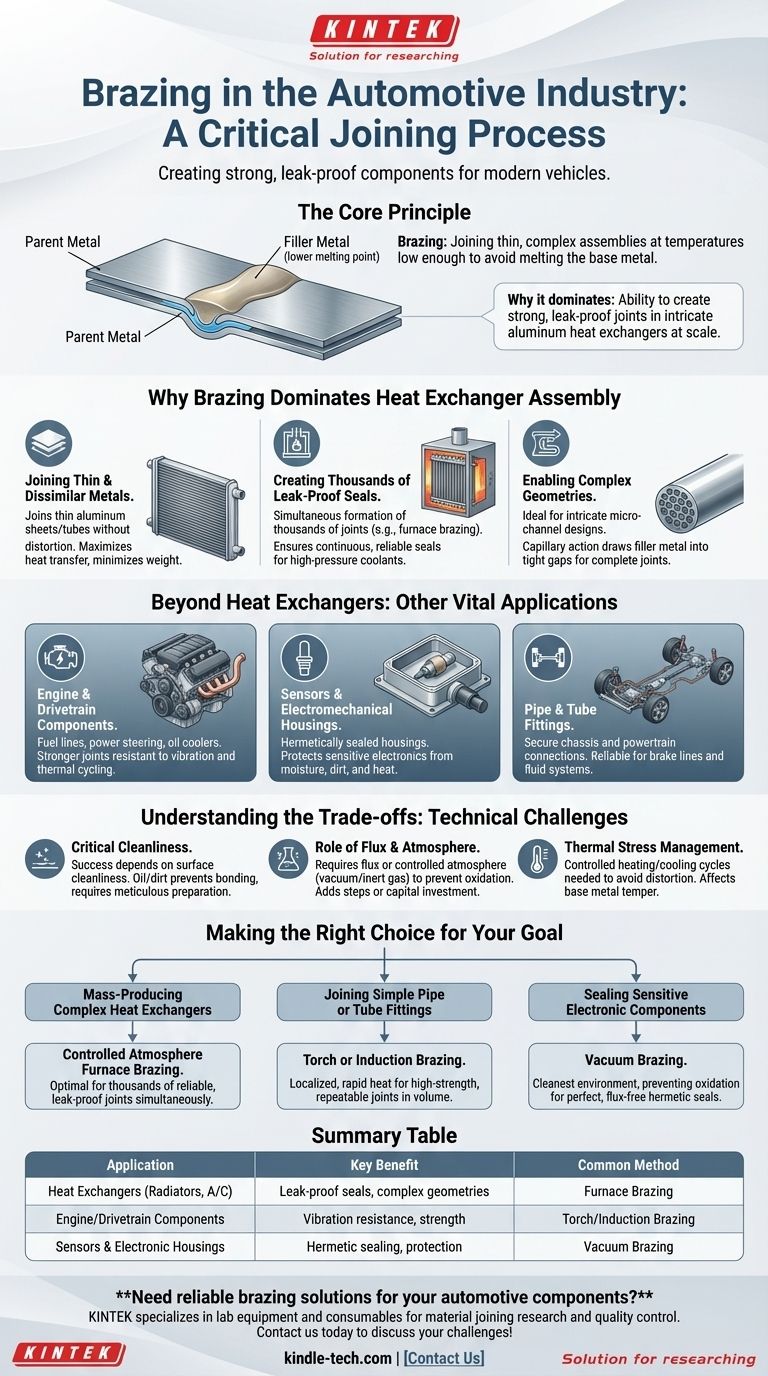

Por que a Brasagem Domina a Montagem de Trocadores de Calor

Os veículos modernos dependem de trocadores de calor compactos e eficientes para gerenciar tudo, desde a temperatura do motor até o clima da cabine. A brasagem é excepcionalmente adequada para produzir esses componentes intrincados em escala.

Unindo Metais Finos e Dissimilares

Radiadores automotivos e condensadores de A/C são construídos a partir de chapas e tubos de alumínio muito finos para maximizar a transferência de calor e minimizar o peso. A brasagem usa um metal de enchimento com um ponto de fusão mais baixo do que o próprio alumínio, permitindo que os componentes sejam unidos sem distorcer ou derreter os materiais base delicados.

Criando Milhares de Selos à Prova de Vazamentos

Um único trocador de calor pode ter milhares de juntas individuais entre os tubos, aletas e coletores. A brasagem, especialmente a brasagem em forno, onde toda a montagem é aquecida, permite que todas essas juntas sejam formadas simultaneamente. Este processo garante um selo contínuo e à prova de vazamentos que pode conter de forma confiável refrigerantes e fluidos de arrefecimento de alta pressão.

Viabilizando Geometrias Complexas

O design de trocadores de calor modernos de microcanais é altamente complexo, apresentando caminhos intrincados para melhorar a eficiência térmica. A brasagem é perfeitamente adequada para esses designs, pois o metal de enchimento fundido é puxado para as folgas estreitas entre as peças por ação capilar, garantindo uma junta completa e minuciosa em toda a estrutura.

Além dos Trocadores de Calor: Outras Aplicações Chave

Embora os trocadores de calor sejam o exemplo mais proeminente, a brasagem é usada para outros componentes automotivos vitais onde a resistência e a confiabilidade são primordiais.

Componentes do Motor e do Trem de Força

A brasagem é usada para unir tubos e conexões para linhas de combustível, linhas de direção hidráulica e resfriadores de óleo da transmissão. Nessas aplicações, ela fornece uma junta que é mais forte que os metais base e altamente resistente à vibração e ao ciclo térmico.

Invólucros de Sensores e Eletromecânicos

Muitos sensores e módulos eletrônicos requerem invólucros hermeticamente selados para proteger componentes internos sensíveis contra umidade, sujeira e calor. A brasagem cria uma vedação metal-metal robusta e permanente, ideal para esse fim.

Conexões de Tubos e Encanamentos

Em todo o chassi e trem de força de um veículo, inúmeros tubos de aço e alumínio devem ser unidos de forma segura. A brasagem é um método confiável para fixar conexões e criar uniões fortes para linhas de freio e outros sistemas de transporte de fluidos.

Entendendo as Compensações

Embora altamente eficaz, a brasagem é um processo tecnicamente exigente com requisitos específicos que apresentam desafios de engenharia.

A Necessidade Crítica de Limpeza

O sucesso da brasagem depende inteiramente da limpeza das superfícies metálicas. Qualquer óleo, sujeira ou oxidação impedirá que o metal de enchimento molhe e se ligue ao material base, resultando em uma junta falha. Isso requer preparação e manuseio meticulosos.

O Papel do Fluxo e da Atmosfera

Para evitar a oxidação durante o aquecimento, a brasagem requer um fluxo químico ou uma atmosfera controlada e livre de oxigênio (como vácuo ou gás inerte). O resíduo de fluxo muitas vezes precisa ser limpo após a brasagem, adicionando uma etapa, enquanto os fornos de atmosfera controlada representam um investimento de capital significativo.

Gerenciamento de Estresse Térmico

Aquecer toda a montagem até a temperatura de brasagem pode introduzir estresse térmico ou causar distorção se não for gerenciado com acessórios adequados e ciclos controlados de aquecimento/resfriamento. Também pode afetar o tratamento térmico e a têmpera dos metais base, o que deve ser considerado no projeto.

Fazendo a Escolha Certa para o Seu Objetivo

O método de brasagem específico é escolhido com base no design, material e volume de produção do componente.

- Se o seu foco principal for a produção em massa de trocadores de calor complexos: A brasagem em forno com atmosfera controlada é o método ideal para criar milhares de juntas confiáveis e à prova de vazamentos simultaneamente.

- Se o seu foco principal for unir conexões simples de tubos ou canos: A brasagem por maçarico ou por indução fornece uma fonte de calor mais localizada e rápida para juntas de alta resistência e repetíveis em alto volume.

- Se o seu foco principal for vedar componentes eletrônicos sensíveis: A brasagem a vácuo fornece o ambiente mais limpo possível, prevenindo a oxidação e garantindo uma vedação hermética perfeita e livre de fluxo.

Em última análise, a brasagem é uma tecnologia habilitadora que permite a criação de componentes leves, eficientes e confiáveis que são fundamentais para o desempenho dos veículos modernos.

Tabela de Resumo:

| Aplicação | Benefício Principal | Método Comum |

|---|---|---|

| Trocadores de Calor (Radiadores, A/C) | Selos à prova de vazamentos, geometrias complexas | Brasagem em Forno |

| Componentes do Motor/Trem de Força | Resistência à vibração, força | Brasagem por Maçarico/Indução |

| Invólucros de Sensores e Eletrônicos | Vedação hermética, proteção | Brasagem a Vácuo |

Precisa de soluções de brasagem confiáveis para seus componentes automotivos? A KINTEK é especializada em equipamentos de laboratório e consumíveis para pesquisa de união de materiais e controle de qualidade. Se você está desenvolvendo novos trocadores de calor ou testando juntas brasadas, nossa experiência pode ajudar a garantir que seus processos sejam eficientes e seus produtos duráveis. Entre em contato conosco hoje para discutir como podemos apoiar seus desafios de fabricação automotiva!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Qual é a principal vantagem que a brasagem tem sobre a soldagem? Unir Metais Dissimilares com Facilidade

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Quais são as vantagens da brasagem em comparação com a soldagem? Obtenha uma União de Metais Limpa e com Baixa Distorção

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.