Em sua essência, o processo de recozimento é um tratamento térmico controlado usado para alterar as propriedades físicas e, às vezes, químicas de um material. Envolve aquecer um metal ou liga a uma temperatura específica, mantê-lo lá por um tempo determinado e, em seguida, resfriá-lo lentamente. Este procedimento fundamentalmente torna o material mais macio, mais dúctil e mais fácil de trabalhar, redefinindo sua estrutura cristalina interna.

Recozimento não é simplesmente aquecer e resfriar um material. É um ciclo térmico preciso projetado para aliviar tensões internas, apagar os efeitos do trabalho anterior e produzir uma microestrutura uniforme, tornando assim o material menos quebradiço e mais maleável.

O Propósito do Recozimento: Alívio da Tensão Interna

Muitos processos de fabricação, como fundição, soldagem ou trabalho a frio (como dobragem ou estampagem), introduzem tensões significativas na estrutura interna de um material. Essa tensão acumulada torna o material mais duro e mais quebradiço, aumentando o risco de rachaduras ou falhas sob carga.

Alívio das Tensões de Fabricação

O recozimento é o principal método para aliviar essas tensões internas. Ao aquecer o material, você dá aos seus átomos energia suficiente para se moverem e se reorganizarem em um estado mais estável e com menor tensão.

Aumento da Ductilidade e Tenacidade

Um objetivo chave do recozimento é aumentar a ductilidade (a capacidade de ser esticado ou puxado sem quebrar) e a tenacidade. Isso torna o material muito mais fácil de moldar, usinar ou conformar nas etapas subsequentes de fabricação.

Criação de uma Estrutura Homogênea

O processo também ajuda a criar uma estrutura de grão interna mais uniforme e consistente. Essa homogeneidade garante que as propriedades do material sejam previsíveis e confiáveis em toda a peça.

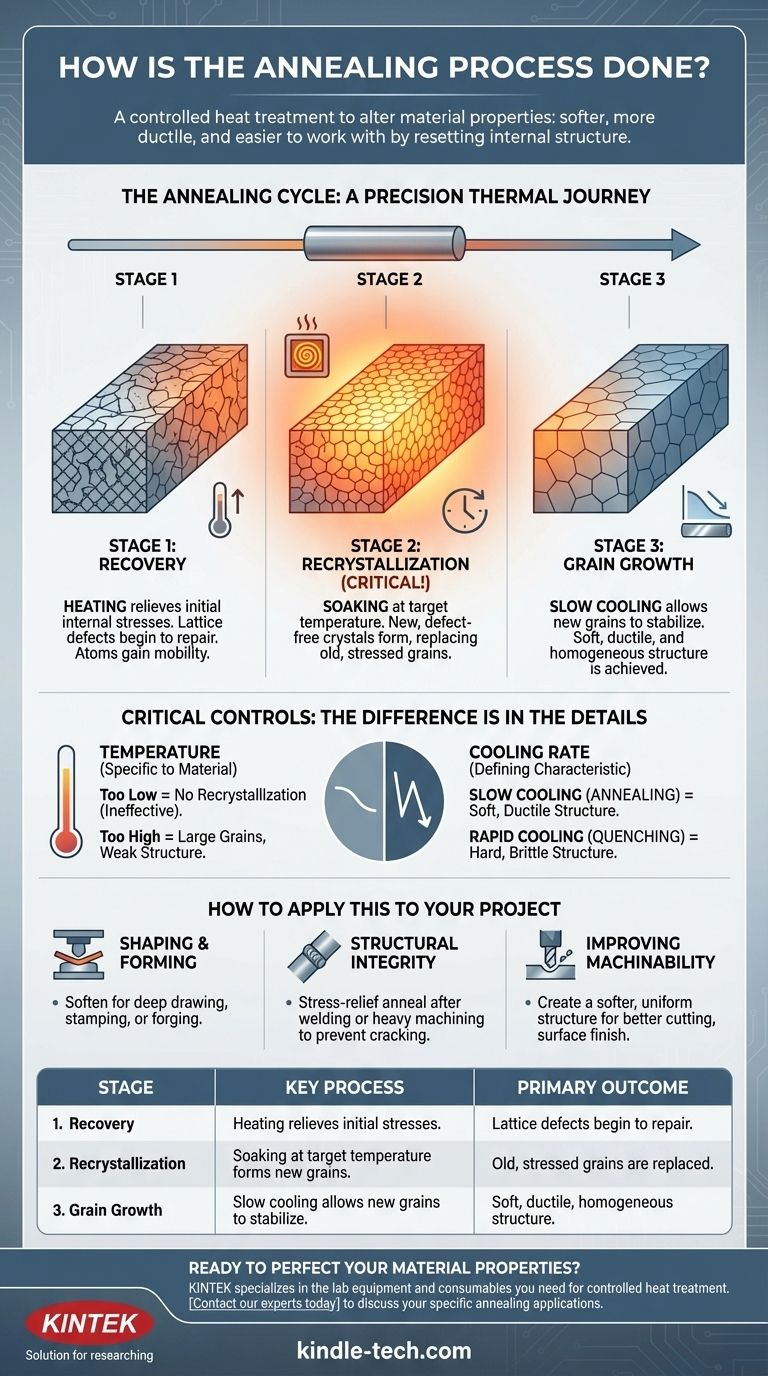

As Três Etapas do Ciclo de Recozimento

A transformação durante o recozimento não ocorre de uma só vez. Ela ocorre em três etapas distintas, dependentes da temperatura.

Etapa 1: Recuperação

À medida que o material é aquecido, a primeira etapa é a recuperação. Durante esta fase, o material começa a aliviar as tensões internas à medida que os defeitos da rede cristalina começam a se reparar. Os átomos ganham mobilidade, mas ainda não começaram a formar novas estruturas cristalinas.

Etapa 2: Recristalização

Esta é a etapa mais crítica. À medida que o material atinge sua temperatura de recozimento alvo, a recristalização começa. Novos cristais (ou "grãos") livres de defeitos começam a se formar e crescer, substituindo completamente os grãos antigos, deformados e tensionados do estado anterior do material. O material é mantido nesta temperatura — um processo chamado "imersão" — para garantir que essa transformação esteja completa.

Etapa 3: Crescimento de Grão

Durante a etapa final de resfriamento lento, esses novos grãos podem continuar a crescer. A taxa de resfriamento é crítica; deve ser lenta o suficiente para permitir que a nova estrutura livre de tensões se estabilize adequadamente sem introduzir novas tensões térmicas.

Compreendendo os Controles Críticos

O sucesso do recozimento depende inteiramente do controle preciso da temperatura e do tempo. Desvios dos parâmetros necessários podem levar a resultados indesejáveis ou até mesmo arruinar o material.

A Importância da Temperatura

A temperatura de recozimento é específica para cada material. Se a temperatura for muito baixa, a recristalização não ocorrerá e o processo será ineficaz. Se for muito alta, os grãos podem crescer demais, o que pode tornar o material mais fraco, ou pode até começar a derreter.

O Papel da Taxa de Resfriamento

A taxa de resfriamento é o que distingue o recozimento de outros tratamentos térmicos. O resfriamento lento é a característica definidora do recozimento, produzindo um estado macio e dúctil. Em contraste, o resfriamento rápido (têmpera) prenderia uma estrutura cristalina diferente, tornando o material duro e quebradiço — um processo conhecido como endurecimento.

Como Aplicar Isso ao Seu Projeto

Sua decisão de usar o recozimento deve ser baseada na condição do material e no seu objetivo final.

- Se o seu foco principal for preparar um material para conformação significativa: Use o recozimento para amaciar um material bruto ou endurecido pelo trabalho, tornando-o dúctil o suficiente para processos como trefilação profunda, estampagem ou forjamento.

- Se o seu foco principal for garantir a integridade estrutural após a fabricação: Aplique um recozimento de alívio de tensão após processos como soldagem ou usinagem pesada para prevenir rachaduras tardias e melhorar a vida útil.

- Se o seu foco principal for melhorar a usinabilidade: Recoa um material duro ou inconsistente para criar uma estrutura mais macia e uniforme que seja mais fácil de cortar, reduzindo o desgaste da ferramenta e melhorando o acabamento da superfície.

Em última análise, dominar o recozimento permite que você assuma o controle das propriedades de um material, transformando-o para se adequar perfeitamente à sua aplicação específica.

Tabela Resumo:

| Etapa | Processo Principal | Resultado Primário |

|---|---|---|

| 1. Recuperação | O aquecimento alivia as tensões internas iniciais. | Defeitos de rede começam a se reparar. |

| 2. Recristalização | A imersão na temperatura alvo forma novos grãos. | Grãos antigos e tensionados são substituídos. |

| 3. Crescimento de Grão | O resfriamento lento permite que os novos grãos se estabilizem. | Estrutura macia, dúctil e homogênea é alcançada. |

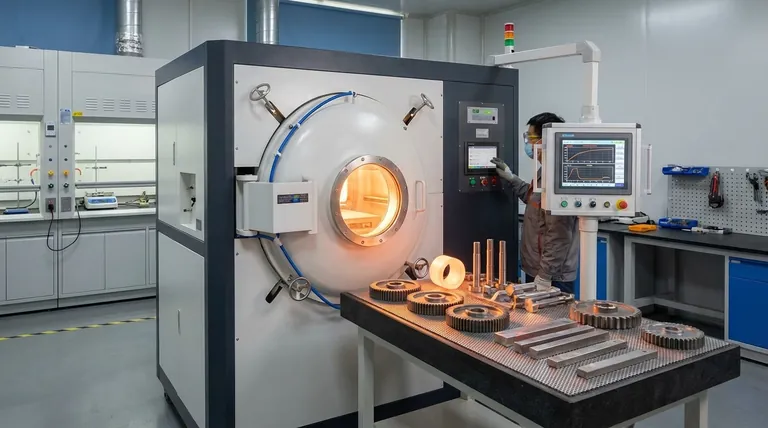

Pronto para aperfeiçoar as propriedades do seu material com recozimento preciso?

A KINTEK é especializada nos equipamentos de laboratório e consumíveis que você precisa para obter um tratamento térmico controlado. Seja preparando materiais para conformação, garantindo integridade estrutural após a fabricação ou melhorando a usinabilidade, nossas soluções oferecem os resultados consistentes que seu laboratório exige.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar suas aplicações específicas de recozimento e aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- O que é sinterização livre? O caminho simples e econômico do pó à peça sólida

- O que é um forno de brasagem a vácuo? Obtenha uniões impecáveis e de alta resistência

- Qual o papel de um forno de recozimento a vácuo em nanoestruturas de carbono? Alcançar desempenho de superfície super-hidrofóbica

- Qual é a temperatura do ferro sinterizado? Domine a chave de 1288°C para peças fortes

- Qual é o papel de um forno a vácuo de alta temperatura no revestimento de alumineto? Otimizar o desempenho do substrato de superliga

- Por que um forno a vácuo é utilizado para o pré-tratamento do cloreto de rutênio? Garanta a Preparação de Catalisadores Si-RuO2 de Alta Precisão

- Como o controle preciso da temperatura afeta o rendimento do óleo de pirólise? Maximizando a Eficiência da Conversão de Plástico em Combustível

- Qual é o propósito de usar uma estufa a vácuo para longos períodos de secagem? Otimizar a Preparação de Eletrólitos Poliméricos Compósitos