Em suma, a sinterização de metais é um processo de fabricação que utiliza calor e pressão para fundir partículas metálicas numa peça sólida e funcional. Crucialmente, isso é conseguido sem atingir o ponto de fusão do metal. Em vez de liquefazer o material, a sinterização encoraja os átomos nas superfícies dos grãos de pó individuais a difundir-se e ligar-se aos grãos vizinhos, criando uma estrutura metálica densa e forte.

A sinterização não é um processo de fusão; é um processo de difusão em estado sólido. O seu valor principal reside na criação de peças fortes e precisas a partir de materiais — especialmente aqueles com pontos de fusão muito elevados — que são difíceis ou impossíveis de formar usando métodos de fundição tradicionais.

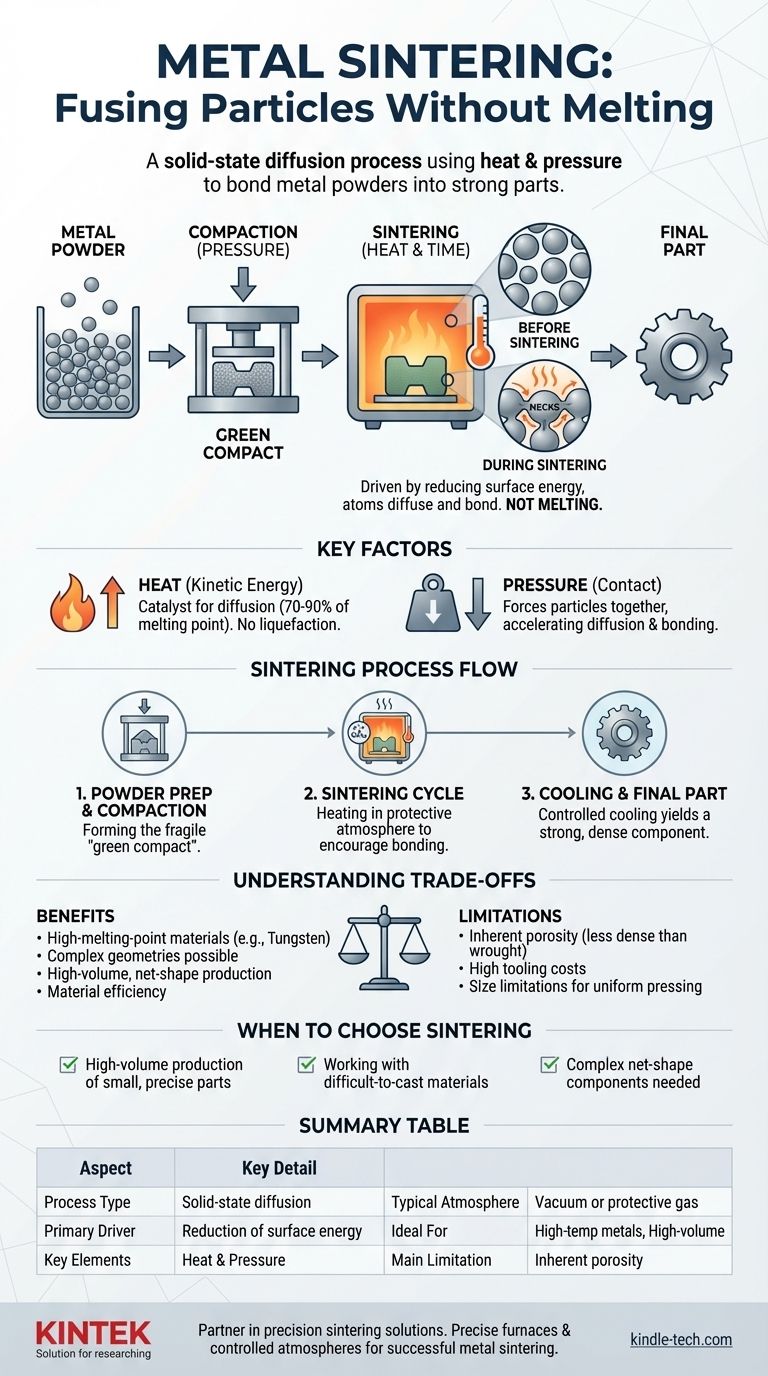

O Princípio Central: Difusão Atómica, Não Fusão

Para realmente entender a sinterização, você deve mudar seu pensamento de fusão e fundição para o nível atómico. O processo é impulsionado por princípios físicos fundamentais que encorajam as partículas sólidas a se ligarem.

A Força Motriz: Redução da Energia Superficial

Imagine uma coleção de bolhas de sabão individuais. Elas têm uma grande área de superfície total. Quando se tocam, elas se fundem para formar bolhas maiores, reduzindo a área de superfície geral e, assim, diminuindo sua energia superficial total.

Os pós metálicos comportam-se de forma semelhante. Cada pequena partícula tem uma alta energia superficial. Quando aquecido, o sistema procura naturalmente um estado de energia mais baixo, reduzindo essa área de superfície. Isso é conseguido formando ligações sólidas, ou "pescoços", entre as partículas, efetivamente fundindo-as.

O Papel do Calor

O calor é o catalisador para a sinterização. Ele não derrete o metal, mas dá aos átomos energia cinética suficiente para se moverem e migrarem pelas superfícies das partículas. Esse movimento atómico, conhecido como difusão em estado sólido, é o que permite que as ligações entre as partículas se formem e cresçam, eliminando gradualmente os poros entre elas.

O Papel da Pressão

Embora alguma sinterização possa ocorrer apenas com calor (sinterização sem pressão), a aplicação de pressão externa é comum. A pressão compacta o pó metálico, forçando as partículas a um contacto íntimo. Isso aumenta o número de pontos de contacto e acelera significativamente o processo de difusão e ligação.

Uma Análise Passo a Passo do Processo

Embora existam variações, o processo convencional de sinterização da metalurgia do pó segue algumas etapas principais.

Etapa 1: Preparação e Compactação do Pó

Primeiro, o pó metálico fino é colocado num molde que tem a forma da peça final. Em alguns casos, uma pequena quantidade de um aglutinante polimérico é misturada para ajudar as partículas a aderir. Uma prensa então aplica uma pressão imensa para compactar o pó num objeto frágil e precisamente moldado, conhecido como "compacto verde".

Etapa 2: O Ciclo de Sinterização

O compacto verde é transferido para um forno de alta temperatura. A atmosfera dentro do forno é crítica. Para evitar que as superfícies metálicas quentes oxidem, a sinterização é realizada em vácuo ou numa atmosfera protetora controlada, como um gás endotérmico.

A peça é aquecida de forma controlada a uma temperatura abaixo do seu ponto de fusão, tipicamente cerca de 70-90% dele. É mantida a esta temperatura por um período de tempo definido, permitindo que a difusão atómica ligue as partículas e densifique a peça. Se um aglutinante foi usado, ele é cuidadosamente queimado a uma temperatura mais baixa numa etapa preliminar de "desaglutinação".

Etapa 3: Arrefecimento e Peça Final

Após a etapa de sinterização, a peça é arrefecida de forma controlada. O resultado é um componente sólido e denso que é muito mais forte do que o compacto verde inicial e possui propriedades que se aproximam das do metal em massa.

Compreendendo as Compensações

A sinterização é uma técnica poderosa, mas não é uma solução universal. Compreender suas limitações é fundamental para usá-la de forma eficaz.

Porosidade Inerente

Embora a sinterização reduza drasticamente o espaço vazio entre as partículas, raramente o elimina completamente. Essa porosidade residual pode tornar uma peça sinterizada ligeiramente menos densa e forte do que uma peça forjada ou usinada a partir de um lingote sólido do mesmo metal.

Custos de Ferramental e Volume

As matrizes usadas para compactar pós metálicos são feitas de aço temperado e podem ser muito caras de produzir. Esse alto custo inicial significa que a sinterização é mais económica para corridas de produção de alto volume, onde o custo do ferramental pode ser distribuído por milhares ou milhões de peças.

Tamanho e Geometria da Peça

Pressionar pós uniformemente pode ser um desafio para formas muito grandes ou altamente complexas. Portanto, a sinterização é tipicamente mais adequada para produzir componentes relativamente pequenos, embora muitas vezes intrincados.

Fazendo a Escolha Certa para a Sua Aplicação

Use estas diretrizes para determinar se a sinterização é a abordagem correta para o seu projeto.

- Se o seu foco principal é a fabricação de peças a partir de materiais com alto ponto de fusão, como tungsténio ou molibdénio: A sinterização é frequentemente o único método viável e económico disponível.

- Se o seu foco principal é a produção de alto volume de componentes metálicos pequenos e precisos: A sinterização oferece excelente consistência e capacidades de forma final, minimizando o desperdício e a necessidade de usinagem secundária.

- Se o seu foco principal é alcançar a máxima resistência e resistência à fadiga para um componente crítico: Um material forjado ou totalmente trabalhado pode ser uma escolha melhor, pois evita o potencial de porosidade residual.

Ao entender a sinterização como um processo de difusão atómica, você pode aproveitar suas capacidades únicas para resolver desafios complexos de fabricação.

Tabela Resumo:

| Aspeto | Detalhe Chave |

|---|---|

| Tipo de Processo | Difusão em estado sólido (não fusão) |

| Principal Impulsor | Redução da energia superficial |

| Elementos Chave | Calor (70-90% do ponto de fusão) & Pressão |

| Atmosfera Típica | Vácuo ou gás protetor (ex: endotérmico) |

| Ideal Para | Metais com alto ponto de fusão (ex: tungsténio), produção em alto volume |

| Principal Limitação | Porosidade inerente (menos denso que o metal trabalhado) |

Pronto para aproveitar a sinterização para a sua produção de alto volume ou materiais desafiadores? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo os fornos precisos e atmosferas controladas essenciais para uma sinterização de metais bem-sucedida. A nossa experiência ajuda-o a criar peças fortes e complexas de forma eficiente. Contacte os nossos especialistas hoje para discutir como podemos apoiar as necessidades de sinterização do seu laboratório e melhorar o seu processo de fabrico.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Qual a diferença entre pirólise e gaseificação para resíduos? Escolha o Processo Certo para Seus Objetivos de Saída

- Como funciona uma balança elétrica de alta precisão dentro de um sistema TGA? Domine as Cinéticas Precisas de Reoxidação

- Quais são os 6 mecanismos de sinterização? Escolha o método certo para seus materiais

- Para que serve um congelador de temperatura ultrabaixa antes de experimentos com óxidos? Garanta a pureza da amostra em nível atômico

- O grafite pode suportar o calor? Desvendando seu potencial extremo de 3.600°C em ambientes inertes

- Qual é a função de uma estufa de secagem de laboratório para membranas de nanofibra QPVA? Alcançar Estabilidade Estrutural com Precisão

- O que é deposição por pulverização catódica de ouro? Um Guia para Revestimento a Vácuo de Alta Pureza para Eletrônicos e MEV

- Por que o vácuo é necessário para o revestimento por pulverização catódica? Para Prevenir Contaminação e Habilitar o Plasma