Em resumo, aumentar a temperatura de sinterização geralmente melhora as propriedades mecânicas de um material, mas apenas até um ponto ótimo. O calor fornece a energia necessária para unir as partículas do material, aumentando a densidade e criando um componente final mais forte e coeso. Exceder a temperatura ótima, no entanto, pode degradar essas propriedades.

A relação entre a temperatura de sinterização e a resistência mecânica é fundamentalmente sobre o controle da densidade. A temperatura impulsiona a difusão atômica que elimina os poros entre as partículas, mas o calor excessivo pode causar defeitos como grãos superdimensionados, enfraquecendo o material.

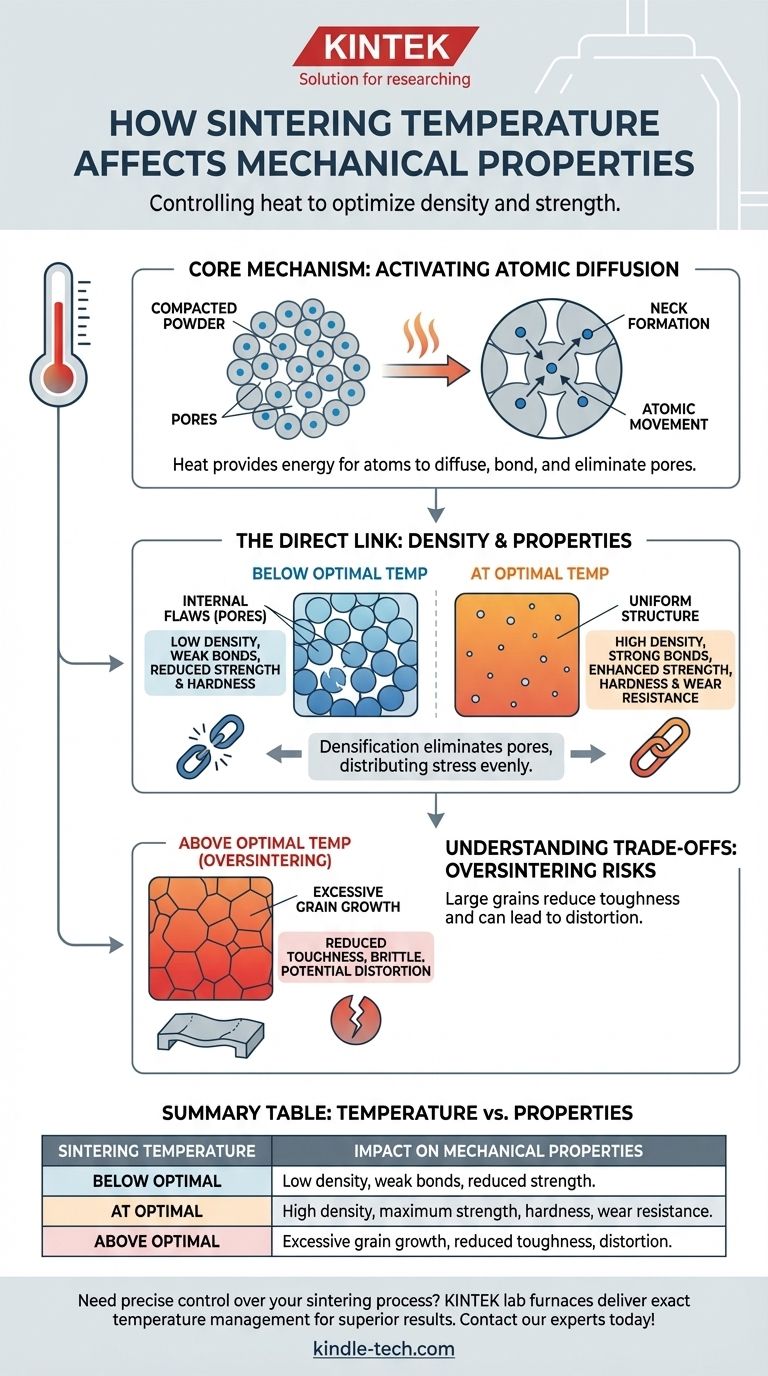

O Mecanismo Central: Como a Temperatura Impulsiona a Densificação

A sinterização é um processo térmico para compactar e formar uma massa sólida de material por calor sem derretê-lo ao ponto de liquefação. A temperatura é a variável primária que controla a eficiência dessa transformação.

Ativando a Difusão Atômica

O calor é uma forma de energia. Aplicá-lo a um pó compactado dá aos átomos dentro das partículas a energia de que precisam para se mover, ou difundir. Esse movimento atômico é o motor de todo o processo de sinterização.

Formação de Pescoços e Ligação de Partículas

À medida que os átomos começam a se difundir, eles se movem através das fronteiras das partículas adjacentes. Isso cria pequenas pontes ou "pescoços" nos pontos de contato. A formação desses pescoços é o primeiro passo para transformar um pó solto em uma estrutura sólida e ligada.

Eliminação de Poros e Aumento da Densidade

Com temperatura e tempo suficientes, a difusão atômica continua, movendo material das partículas para os vazios (poros) entre elas. Esse processo elimina sistematicamente a porosidade, fazendo com que o componente encolha e se torne mais denso.

A Ligação Direta Entre Densidade e Propriedades Mecânicas

A densidade final de uma peça sinterizada é o fator mais crítico que determina seu desempenho. Temperaturas mais altas, até certo ponto, contribuem diretamente para uma maior densidade e, portanto, para melhores propriedades mecânicas.

Reduzindo Falhas Internas

Poros e vazios dentro de um material atuam como concentradores de tensão. Quando uma carga é aplicada, a tensão se intensifica nas bordas desses pequenos orifícios, tornando-os os pontos mais prováveis de falha. Ao eliminar os poros, a densificação cria uma estrutura mais uniforme que distribui a tensão de forma homogênea.

Aumentando a Força, Dureza e Resistência ao Desgaste

Um material mais denso é inerentemente mais forte e mais duro porque tem mais massa ligada para resistir à deformação e fratura. Esse aumento de dureza também melhora sua resistência ao desgaste, pois a superfície é mais capaz de suportar abrasão e atrito.

Compreendendo as Compensações: O Risco da Sinterização Excessiva

Simplesmente usar a temperatura mais alta possível não é uma estratégia eficaz. Aumentar a temperatura demais ou mantê-la por muito tempo introduz novos problemas que podem comprometer severamente a integridade do material.

O Problema do Crescimento de Grãos

Em temperaturas excessivas, os cristais individuais ou grãos dentro do material podem começar a se fundir e crescer anormalmente grandes. Embora esse processo ainda reduza a porosidade, ele cria uma microestrutura grosseira.

O Impacto na Tenacidade

Um material com grãos excessivamente grandes pode se tornar quebradiço. Isso significa que, embora possa ser duro, sua tenacidade – sua capacidade de absorver energia e resistir a falhas catastróficas – é significativamente reduzida.

O Perigo da Distorção

Finalmente, todo material tem um ponto de fusão. À medida que a temperatura de sinterização se aproxima desse limite, o material pode começar a amolecer excessivamente, levando a afundamento, distorção ou uma perda completa da forma pretendida do componente.

Otimizando a Temperatura de Sinterização para o Seu Objetivo

A temperatura de sinterização "correta" não é um valor único, mas depende inteiramente do resultado desejado para o componente final. Seu objetivo determina o equilíbrio ideal entre densidade e microestrutura.

- Se seu foco principal é a máxima força e dureza: Seu objetivo é atingir a maior densidade possível pouco antes do início do rápido crescimento de grãos. Isso requer controle preciso da temperatura.

- Se seu foco principal é a porosidade controlada (por exemplo, para filtros): Você deve usar uma temperatura mais baixa para encorajar a formação de pescoços entre as partículas sem eliminar completamente os poros.

- Se seu foco principal é equilibrar desempenho e custo: Você pode escolher uma temperatura moderada que atinja propriedades mecânicas suficientes para a aplicação sem incorrer nos altos custos de energia da sinterização em temperatura máxima.

Em última análise, controlar a temperatura de sinterização é a arte de gerenciar o comportamento atômico para construir a estrutura de material ideal para sua necessidade específica.

Tabela Resumo:

| Efeito da Temperatura de Sinterização | Impacto nas Propriedades Mecânicas |

|---|---|

| Abaixo do Ótimo | Baixa densidade, ligações de partículas fracas, força e dureza reduzidas |

| No Ótimo | Alta densidade, ligações fortes, máxima força, dureza e resistência ao desgaste |

| Acima do Ótimo (Sinterização Excessiva) | Crescimento excessivo de grãos, tenacidade reduzida, potencial distorção |

Precisa de controle preciso sobre seu processo de sinterização para alcançar propriedades de material superiores? Na KINTEK, somos especializados em fornos de laboratório de alto desempenho e consumíveis que oferecem gerenciamento exato de temperatura para resultados consistentes e confiáveis. Seja você desenvolvendo cerâmicas avançadas, ligas metálicas ou compósitos especializados, nosso equipamento garante densificação e desempenho mecânico ótimos. Entre em contato com nossos especialistas hoje para encontrar a solução de sinterização perfeita para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Como um forno de sinterização por prensagem a quente a vácuo facilita a alta densificação de ligas Al-30%Sc?

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6