Em resumo, o aumento da temperatura de sinterização geralmente aumenta a densidade final de um material, mas apenas até um ponto ótimo. A temperatura fornece a energia térmica necessária para que os átomos se difundam e eliminem os poros entre as partículas do pó. Exceder a temperatura ideal pode levar a efeitos indesejáveis, como crescimento excessivo de grãos ou até mesmo fusão, o que pode comprometer as propriedades e a integridade estrutural do material.

O princípio central é que a sinterização é um processo termicamente ativado. O objetivo não é simplesmente usar a temperatura mais alta possível, mas sim controlar a temperatura com precisão para maximizar a difusão atômica para a adensamento, minimizando os efeitos colaterais negativos.

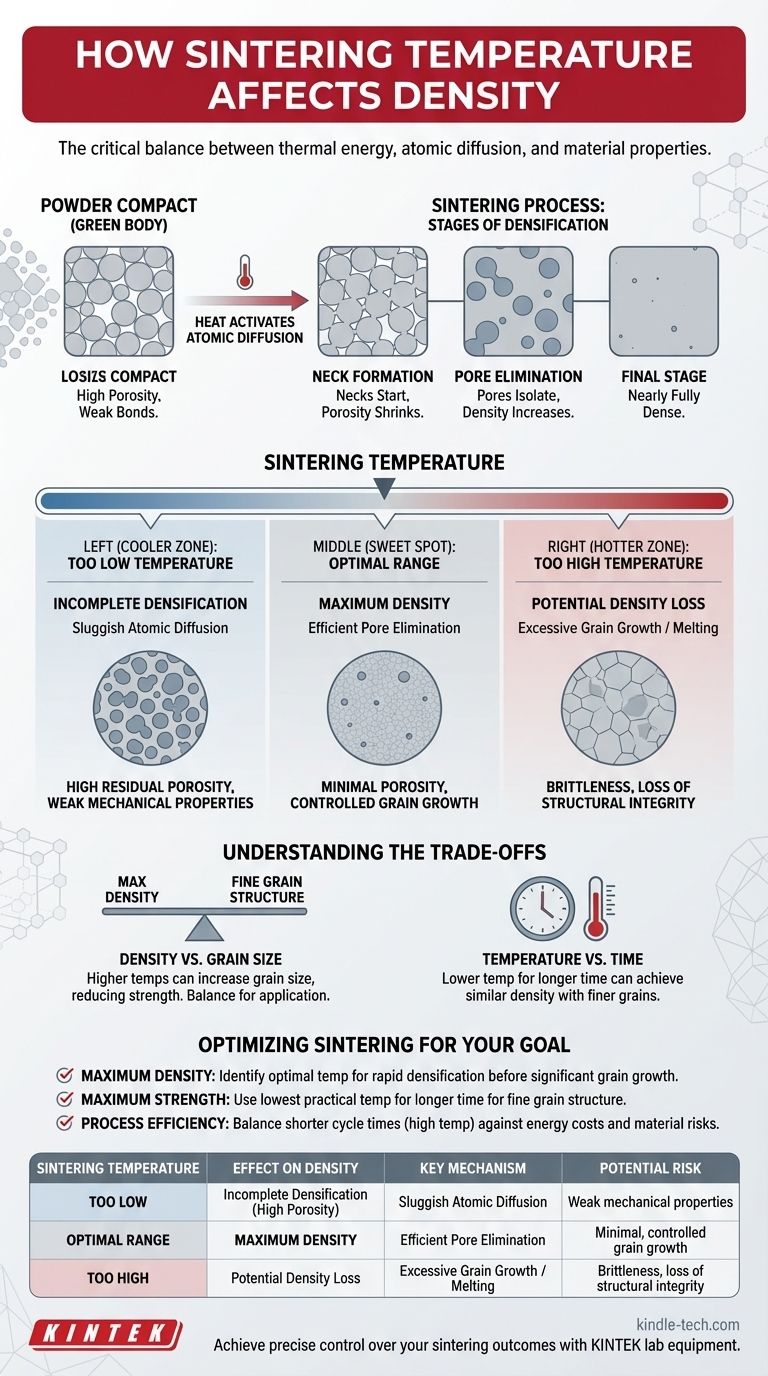

O Mecanismo Fundamental: Do Pó ao Sólido

O Estado Inicial: Um Compactado de Pó

A sinterização começa com um "corpo verde". Este é um conjunto de partículas de pó individuais que foram comprimidas em uma forma desejada, mas são mantidas juntas por forças mecânicas fracas.

Este corpo verde contém uma quantidade significativa de espaço vazio, ou porosidade, entre as partículas. O objetivo principal da sinterização é eliminar essa porosidade e transformar o compactado de pó solto em um objeto sólido e denso.

Ativando a Difusão Atômica

O calor é o motor da sinterização. À medida que você aumenta a temperatura, você fornece energia térmica aos átomos dentro das partículas do pó.

Essa energia permite que os átomos se movam, ou se difundam, do volume das partículas para os pontos de contato entre elas. Esse movimento atômico começa a formar "pescoços" que conectam as partículas adjacentes, começando efetivamente a soldá-las.

As Fases da Densificação

À medida que a temperatura é mantida ao longo do tempo (um processo chamado "cozimento" ou "soaking"), essa difusão atômica continua, e a peça progride através de estágios distintos.

Os pescoços iniciais crescem, aproximando os centros das partículas. A rede de poros encolhe de canais interconectados para bolsões esféricos isolados. Na fase final, esses poros isolados são gradualmente eliminados à medida que os átomos se difundem para preencher os vazios, levando a um material quase totalmente denso.

O Papel Crítico da Temperatura

Encontrando o "Ponto Ideal"

Para cada material, existe uma faixa de temperatura de sinterização ideal. Esta é a temperatura na qual a difusão atômica é rápida o suficiente para atingir alta densidade em um tempo razoável.

Por exemplo, uma liga de alumínio específica pode atingir a densidade total a 630°C. Esta temperatura é alta o suficiente para ativar a difusão rápida, mas baixa o suficiente para evitar a fusão e a perda de forma.

Abaixo da Temperatura Ideal: Densificação Incompleta

Se a temperatura de sinterização for muito baixa, a difusão atômica será lenta. Pescoços se formarão, mas o processo será muito lento para fechar a maioria dos poros.

O resultado é uma peça com alta porosidade residual, ligação fraca entre as partículas e, consequentemente, propriedades mecânicas fracas.

Acima da Temperatura Ideal: O Risco de Crescimento de Grãos

Se a temperatura for muito alta, você introduz um mecanismo concorrente: o crescimento de grãos. A mesma mobilidade atômica que fecha os poros também permite que grãos menores (cristais individuais) sejam consumidos por grãos maiores.

Embora a peça possa estar densa, grãos excessivamente grandes podem frequentemente tornar um material mais quebradiço e reduzir sua resistência e tenacidade geral.

Compreendendo as Compensações (Trade-offs)

Densidade vs. Tamanho de Grão

Esta é a compensação clássica na sinterização. Buscar a densidade máxima absoluta usando temperaturas muito altas geralmente ocorre ao custo de um aumento no tamanho do grão. Em aplicações onde o desempenho mecânico é crítico, um equilíbrio deve ser alcançado, às vezes aceitando uma densidade ligeiramente menor para manter uma estrutura de grão fina e forte.

Temperatura vs. Tempo

A densidade é uma função tanto da temperatura quanto do tempo. Muitas vezes, você pode alcançar a mesma densidade final sinterizando a uma temperatura mais baixa por um período mais longo. Essa abordagem é frequentemente usada para limitar o crescimento de grãos quando microestruturas de grão fino são desejadas.

Custos de Energia e Equipamento

Temperaturas de sinterização mais altas exigem mais energia, aumentando os custos operacionais. Elas também podem exigir fornos mais avançados com elementos de aquecimento e atmosferas especializadas, representando um investimento de capital significativo.

Otimizando a Sinterização para o Seu Objetivo

Para controlar adequadamente seu processo, você deve ver a temperatura não como um simples botão para aumentar, mas como uma ferramenta precisa a ser equilibrada com outras variáveis como tempo e material de partida.

- Se seu foco principal é atingir a densidade máxima: Seu objetivo é identificar a temperatura ideal que proporciona adensamento rápido logo antes que o crescimento significativo de grãos comece, e mantê-la por tempo suficiente.

- Se seu foco principal é maximizar a resistência mecânica: Você pode precisar usar a temperatura prática mais baixa por um tempo mais longo, muitas vezes combinada com pós de partida mais finos, para alcançar uma boa densidade enquanto mantém o tamanho final do grão pequeno.

- Se seu foco principal é a eficiência do processo: Você precisará equilibrar os tempos de ciclo mais curtos da sinterização de alta temperatura com o aumento dos custos de energia e o potencial de comprometimento das propriedades do material.

Dominar a sinterização é entender e controlar essas variáveis interconectadas para produzir de forma confiável uma peça que atenda à sua intenção de projeto.

Tabela de Resumo:

| Temperatura de Sinterização | Efeito na Densidade | Mecanismo Chave | Risco Potencial |

|---|---|---|---|

| Muito Baixa | Densificação Incompleta (Alta Porosidade) | Difusão Atômica Lenta | Propriedades mecânicas fracas |

| Faixa Ideal | Densidade Máxima | Eliminação Eficiente de Poros | Crescimento de grãos mínimo e controlado |

| Muito Alta | Potencial Perda de Densidade | Crescimento Excessivo de Grãos / Fusão | Fragilidade, perda de integridade estrutural |

Alcance controle preciso sobre seus resultados de sinterização com a KINTEK.

Se seu objetivo é densidade máxima, resistência mecânica superior ou eficiência ideal do processo, o equipamento de laboratório correto é crucial. A KINTEK é especializada em fornos de sinterização e consumíveis de alto desempenho para laboratórios, fornecendo o controle preciso de temperatura e uniformidade de que você precisa para dominar as compensações entre densidade, tamanho de grão e tempo de ciclo.

Deixe-nos ajudá-lo a otimizar seu processo. Entre em contato com nossos especialistas hoje para discutir seu material específico e requisitos de aplicação.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Qual é o significado de desaglomeração? Domine a Etapa Crítica para Peças de Alto Desempenho

- Quais são as aplicações do processo de tratamento térmico? Desbloqueie o Desempenho do Material para Seus Componentes

- Qual o papel de um forno a vácuo de alta temperatura na fase de pirólise da fabricação de compósitos C/C-SiC?

- O recozimento altera o tamanho? A Verdade Sobre a Estabilidade Dimensional no Tratamento Térmico

- O que acontece quando um material é recozido? Um Guia para Materiais Mais Macios e Trabalháveis

- O que é o tratamento térmico de têmpera a vácuo? Alcance Resultados Metalúrgicos Superiores

- É possível brasagem a vácuo? Obtenha Uniões Metálicas Impecáveis e Sem Fluxo

- Por que um sistema de fornecimento de gás de alta pureza é necessário para a cementação iônica? Garante a integridade precisa da superfície e a pureza da fase