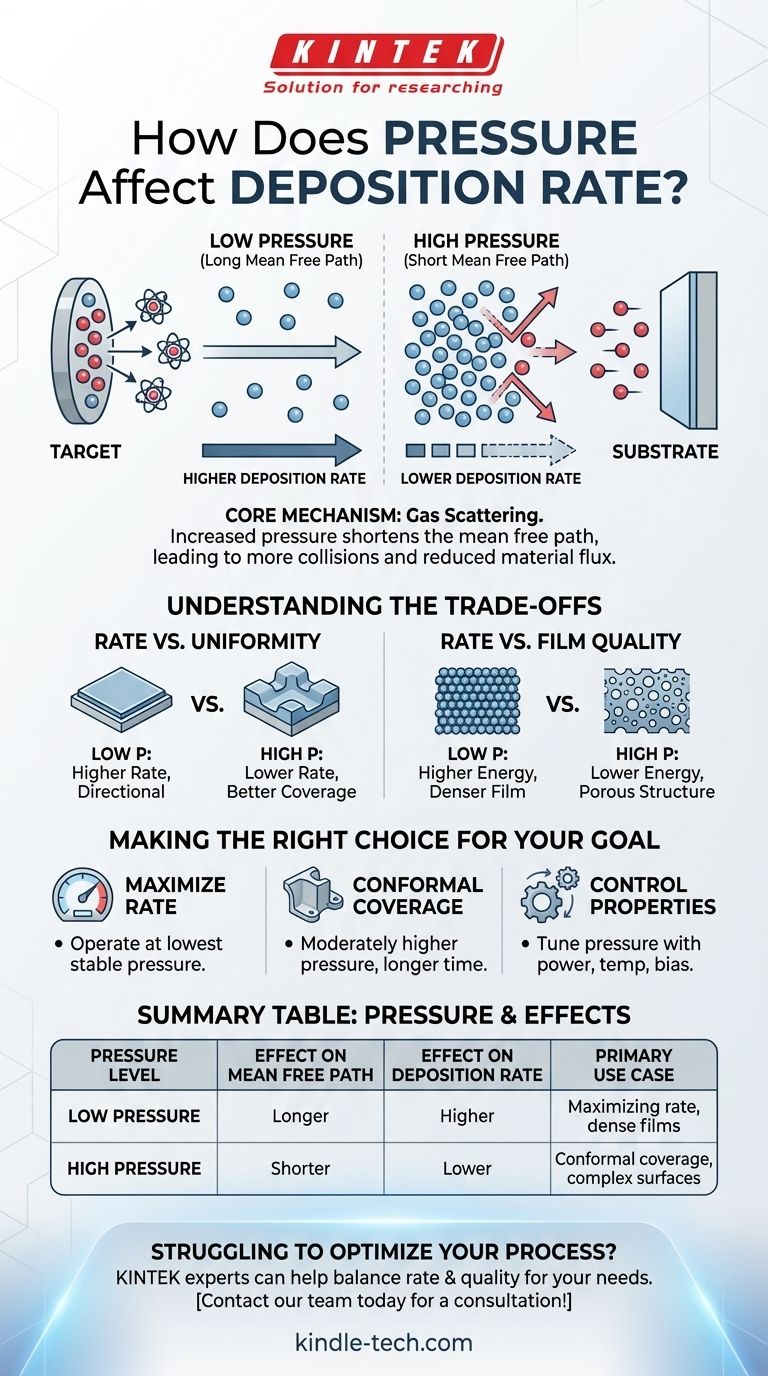

Em processos de deposição, a pressão da câmara é um parâmetro crítico que afeta inversamente a taxa de deposição. Embora fatores como a potência do magnetron e a distância alvo-substrato sejam os principais impulsionadores da quantidade de material pulverizado, a pressão governa a eficiência com que esse material viaja para o seu substrato. Geralmente, à medida que você aumenta a pressão do processo, a taxa de deposição diminuirá.

A razão principal para essa relação é a dispersão de gás. Uma pressão mais alta encurta o caminho livre médio dos átomos pulverizados, causando mais colisões com moléculas de gás, o que reduz o número de átomos que atingem e se depositam com sucesso no substrato.

O Mecanismo Principal: Dispersão de Gás

Para entender por que a pressão tem esse efeito, precisamos observar o que está acontecendo em nível atômico dentro da câmara de deposição.

Caminho Livre Médio

O caminho livre médio é a distância média que uma partícula — neste caso, um átomo pulverizado do alvo — pode viajar antes de colidir com outra partícula, como um átomo do gás de processo (por exemplo, Argônio).

Como a Pressão Afeta as Colisões

Aumentar a pressão da câmara significa que você está aumentando a densidade dos átomos de gás. Com mais átomos de gás compactados no mesmo espaço, o caminho livre médio para os átomos pulverizados torna-se significativamente mais curto. Isso resulta diretamente em uma maior probabilidade de colisões.

O Impacto no Transporte de Material

Quando um átomo pulverizado colide com um átomo de gás, ele perde energia cinética e muda sua trajetória. Após múltiplas colisões, o átomo pode ser desviado tanto que nunca atinge o substrato, depositando-se nas paredes da câmara.

Por Que a Taxa de Deposição Diminui com Pressão Mais Alta

O aumento da dispersão em pressões mais altas tem um impacto direto e mensurável na taxa de crescimento do filme.

Fluxo de Material Reduzido

A razão fundamental pela qual a taxa cai é a redução do fluxo de material — o número de átomos pulverizados que chegam à superfície do substrato por unidade de tempo. Mais colisões significam menos átomos completando a jornada do alvo ao substrato.

O Papel de Outros Parâmetros

É importante reconhecer que a pressão não age isoladamente. A referência observa corretamente que a potência e a distância alvo-substrato são extremamente influentes. Aumentar a potência pulveriza mais material do alvo, enquanto diminuir a distância dá aos átomos pulverizados um caminho mais curto e direto. No entanto, a pressão modula a eficiência desse transporte independentemente dessas outras configurações.

Compreendendo as Compensações

Ajustar a pressão não é apenas mudar a taxa de deposição; é uma alavanca crítica para ajustar as propriedades finais do seu filme fino. Reduzir a pressão para maximizar a taxa nem sempre é a melhor estratégia.

Taxa vs. Uniformidade

Embora uma pressão mais baixa (e um caminho livre médio mais longo) seja ótima para a taxa, ela pode criar uma deposição muito direcional, potencialmente levando a uma uniformidade de espessura deficiente em substratos com topografia 3D complexa. Uma pressão mais alta aumenta a dispersão, o que pode ajudar a revestir as paredes laterais de forma mais eficaz, melhorando a cobertura conformada ao custo de uma taxa mais baixa.

Taxa vs. Qualidade do Filme

A energia dos átomos que se depositam também é crítica. Em pressões mais baixas, os átomos chegam ao substrato com maior energia cinética, o que geralmente resulta em um filme mais denso e de maior qualidade. Em pressões mais altas, colisões repetidas termalizam os átomos pulverizados, fazendo com que eles aterrissem com menos energia, o que pode levar a microestruturas de filme mais porosas.

Fazendo a Escolha Certa para o Seu Objetivo

Você deve equilibrar a taxa de deposição com as características desejadas do filme para sua aplicação específica.

- Se seu foco principal é maximizar a taxa de deposição: Opere na menor pressão que possa sustentar de forma confiável um processo de plasma estável.

- Se seu foco principal é obter cobertura conformada em uma superfície complexa: Uma pressão moderadamente mais alta pode ser necessária para aumentar a dispersão, mas esteja preparado para um tempo de deposição significativamente mais longo.

- Se seu foco principal é controlar as propriedades do filme, como densidade e estresse: A pressão é um parâmetro de ajuste chave que deve ser otimizado juntamente com a potência, temperatura e polarização do substrato para alcançar o resultado desejado.

Em última análise, controlar a pressão é dominar o equilíbrio entre a velocidade de deposição e a qualidade final do seu filme fino.

Tabela Resumo:

| Nível de Pressão | Efeito no Caminho Livre Médio | Efeito na Taxa de Deposição | Caso de Uso Principal |

|---|---|---|---|

| Baixa Pressão | Mais Longo | Mais Alta | Maximizando a taxa, filmes densos |

| Alta Pressão | Mais Curto | Mais Baixa | Cobertura conformada, superfícies complexas |

Com dificuldade para otimizar seu processo de deposição? A KINTEK é especializada no fornecimento de equipamentos de laboratório de alto desempenho e consumíveis para deposição de filmes finos precisos. Nossos especialistas podem ajudá-lo a selecionar o sistema de pulverização catódica e os parâmetros certos para alcançar o equilíbrio perfeito entre a taxa de deposição e a qualidade do filme para suas necessidades específicas de pesquisa ou produção. Entre em contato com nossa equipe hoje para uma consulta!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações