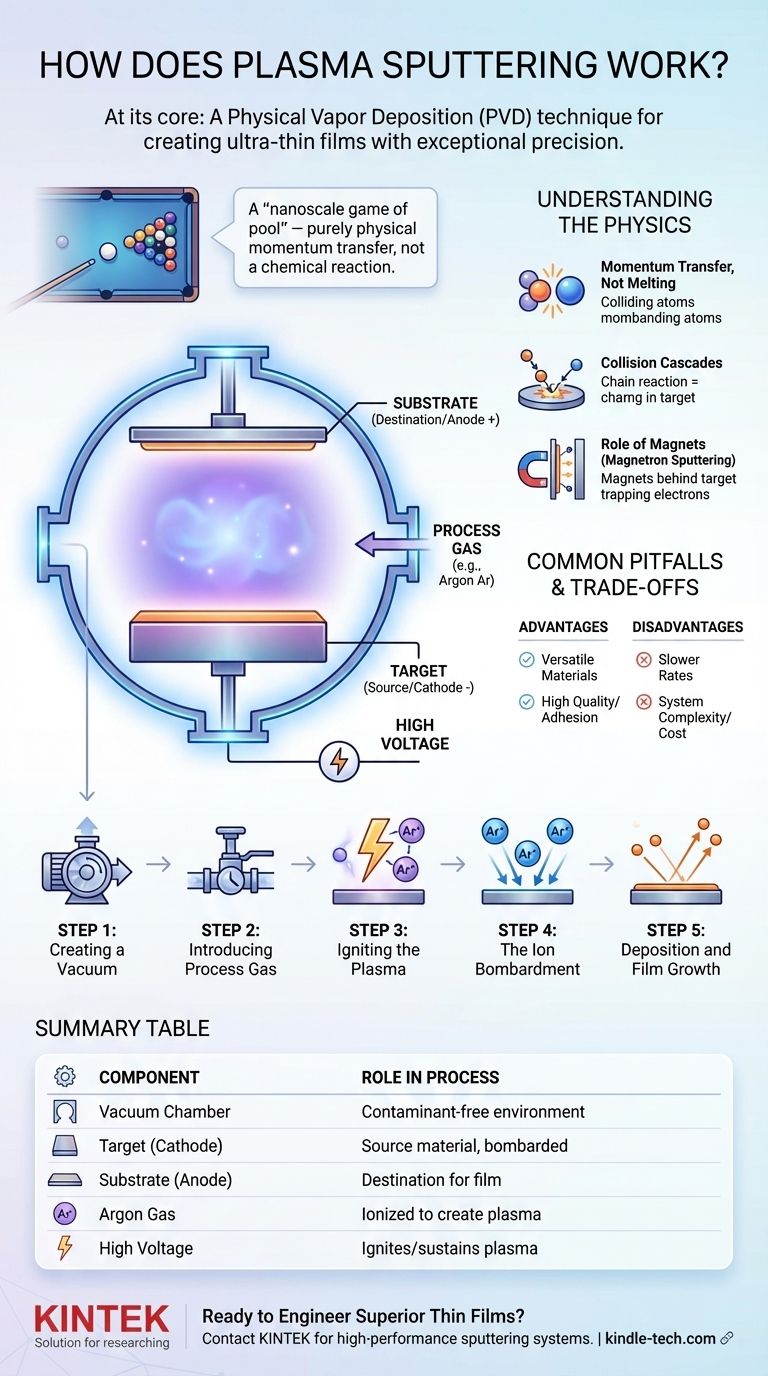

Em sua essência, a pulverização catódica por plasma é uma técnica de deposição física de vapor (PVD) usada para criar filmes ultrafinos de material com precisão excepcional. O processo ocorre a vácuo e utiliza um plasma energizado para bombardear um material de origem, chamado alvo. Esse bombardeamento fisicamente arranca átomos do alvo, que então viajam e se depositam em um substrato, formando um revestimento uniforme átomo por átomo.

A pulverização catódica não é uma reação química ou um processo de fusão. É um mecanismo puramente físico de transferência de momento, melhor visualizado como um jogo de bilhar em nanoescala onde íons energéticos agem como bolas de tacada para ejetar átomos de um material alvo.

Os Componentes Essenciais de um Sistema de Pulverização Catódica

Para entender como a pulverização catódica funciona, devemos primeiro identificar os principais elementos dentro da câmara de vácuo.

A Câmara de Vácuo

Todo o processo ocorre dentro de uma câmara selada da qual quase todo o ar foi removido. Este vácuo é crítico para evitar que os átomos pulverizados colidam com as moléculas de ar e para evitar a contaminação do filme final.

O Material Alvo (A Fonte)

Este é um bloco do material puro que você deseja depositar como um filme fino. Ele é conectado a uma fonte de tensão negativa, tornando-o o catodo.

O Substrato (O Destino)

Este é o objeto a ser revestido, como uma bolacha de silício, um painel de vidro ou um implante médico. Ele é posicionado para ficar de frente para o alvo e frequentemente atua como o anodo no circuito elétrico.

O Gás de Processo (A "Munição")

Um gás inerte, mais comumente Argônio (Ar), é introduzido na câmara de vácuo em pequenas quantidades controladas. Este gás não faz parte do filme final; seus átomos são usados como projéteis para o bombardeamento.

O Processo de Pulverização Catódica, Passo a Passo

A deposição de um filme fino por pulverização catódica segue uma sequência precisa de eventos.

Passo 1: Criando um Vácuo

A câmara é selada e as bombas removem o ar ambiente. Isso garante que o caminho do alvo para o substrato esteja livre e que o filme resultante permaneça sem contaminação.

Passo 2: Introduzindo o Gás de Processo

Uma pequena quantidade de gás Argônio é introduzida na câmara. A pressão é baixa, mas suficiente para criar o meio para o plasma.

Passo 3: Acendendo o Plasma

Uma alta tensão é aplicada ao material alvo (o catodo). Este poderoso campo elétrico arranca elétrons dos átomos de Argônio, criando uma mistura de íons de Argônio carregados positivamente (Ar+) e elétrons livres. Este gás energizado e ionizado é o plasma.

Passo 4: O Bombardeamento Iônico

Os íons de Argônio carregados positivamente são acelerados com força pelo campo elétrico em direção ao alvo carregado negativamente. Eles colidem com a superfície do alvo com tremenda energia cinética.

Passo 5: Deposição e Crescimento do Filme

Este impacto de alta energia transfere momento para os átomos do material alvo, desalojando-os. Esses átomos ejetados viajam através do vácuo em linha reta e aterrissam no substrato, onde se condensam e se acumulam para formar um filme fino e altamente uniforme.

Compreendendo a Física Subjacente

A eficácia da pulverização catódica é governada por princípios físicos fundamentais, não por reações químicas.

Transferência de Momento, Não Fusão

O processo é inteiramente mecânico no nível atômico. Os íons de Argônio têm energia suficiente para quebrar as ligações atômicas que mantêm os átomos do alvo no lugar, mas não o suficiente para derreter o material em massa.

O Papel das Cascadas de Colisão

Quando um íon energético atinge o alvo, ele desencadeia uma reação em cadeia. O íon colide com um átomo alvo, que então colide com outros átomos alvo em uma cascada de colisão. Quando essa cascada atinge a superfície, os átomos são ejetados se a energia transferida for maior do que sua energia de ligação superficial.

Fatores Chave que Influenciam a Eficiência

O processo é controlado por várias variáveis. A energia dos íons bombardeadores, as massas relativas dos íons e dos átomos alvo, e a energia de ligação do material alvo determinam o rendimento da pulverização catódica — o número de átomos ejetados por íon incidente.

A Função dos Ímãs

Muitos sistemas modernos são sistemas de pulverização catódica por magnetron. Ímãs são colocados atrás do alvo para criar um campo magnético que aprisiona os elétrons livres do plasma perto da superfície do alvo. Isso aumenta drasticamente a probabilidade de esses elétrons atingirem e ionizarem átomos de Argônio, criando um plasma mais denso e eficiente que aumenta as taxas de deposição.

Armadilhas Comuns e Compromissos

A pulverização catódica é uma técnica poderosa, mas envolve compromissos claros em comparação com outros métodos de deposição.

Vantagem: Versatilidade de Materiais

Por ser um processo físico e não térmico, a pulverização catódica pode ser usada para depositar quase qualquer material, incluindo metais, cerâmicas e ligas complexas, sem alterar sua composição.

Vantagem: Qualidade e Adesão do Filme

Os átomos pulverizados chegam ao substrato com energia cinética significativa. Isso resulta em filmes muito densos, bem aderidos e com excelente uniformidade e pureza.

Desvantagem: Taxas de Deposição Mais Lentas

Em comparação com a evaporação térmica, a pulverização catódica é geralmente um processo mais lento. Isso pode torná-la menos adequada para aplicações que exigem revestimentos muito espessos em escala de produção em massa.

Desvantagem: Complexidade e Custo do Sistema

Os sistemas de pulverização catódica exigem um ambiente de alto vácuo, fontes de alimentação de alta tensão e controle preciso do fluxo de gás. Isso torna o equipamento mais complexo e caro do que alguns métodos alternativos.

Aplicando a Pulverização Catódica ao Seu Objetivo

A escolha da pulverização catódica depende inteiramente das propriedades específicas que você precisa em seu filme fino final.

- Se seu foco principal é precisão e controle: A pulverização catódica oferece controle em nível atômico sobre a espessura e uniformidade do filme, tornando-a ideal para óptica e semicondutores.

- Se seu foco principal é a pureza e densidade do filme: O ambiente de alto vácuo e a deposição energética garantem a criação de filmes densos e de alta pureza com forte adesão.

- Se seu foco principal é depositar ligas complexas: A pulverização catódica transfere a composição do material alvo diretamente para o substrato, preservando a estequiometria de materiais complexos.

Compreender este processo de construção controlada em escala atômica é o primeiro passo para projetar materiais com propriedades precisamente adaptadas.

Tabela Resumo:

| Componente Chave | Papel no Processo |

|---|---|

| Câmara de Vácuo | Cria um ambiente livre de contaminantes para a deposição. |

| Alvo (Catodo) | O material de origem que é bombardeado para liberar átomos. |

| Substrato (Anodo) | A superfície onde o filme fino é depositado. |

| Gás Argônio | Ionizado para criar o plasma que bombardeia o alvo. |

| Alta Tensão | Acende e sustenta o plasma para o processo de pulverização catódica. |

Pronto para Projetar Filmes Finos Superiores?

A pulverização catódica por plasma é fundamental para criar revestimentos uniformes e de alta pureza para aplicações exigentes em P&D e fabricação. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de pulverização catódica, para atender às suas necessidades precisas de deposição.

Vamos alcançar seus objetivos de ciência dos materiais juntos. Entre em contato com nossos especialistas hoje para discutir seu projeto e encontrar a solução ideal.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura