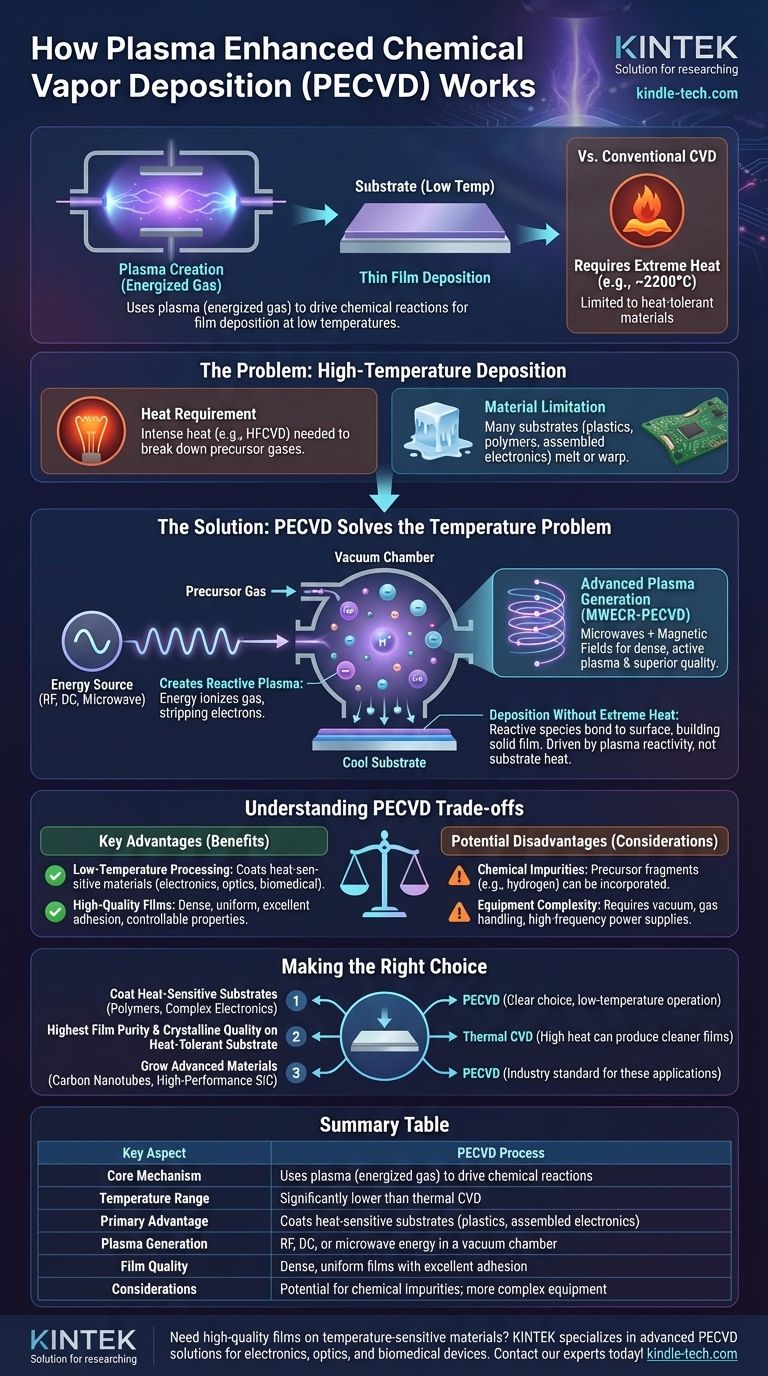

Em sua essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) utiliza um gás energizado, ou plasma, para depositar filmes finos em uma superfície. Ao contrário da Deposição Química a Vapor (CVD) convencional, que depende de calor extremo para desencadear reações químicas, o PECVD inicia essas reações usando energia do plasma. Isso permite que filmes de alta qualidade sejam formados em temperaturas significativamente mais baixas, tornando-o um processo muito mais versátil.

A principal vantagem do PECVD é sua capacidade de criar filmes finos uniformes e de alta qualidade sem submeter o material alvo a altas temperaturas prejudiciais. Ele consegue isso usando um campo elétrico ou eletromagnético para transformar gases precursores em um plasma reativo, contornando a necessidade de energia térmica para impulsionar o processo de deposição.

O Problema com a Deposição em Alta Temperatura

Os métodos de deposição tradicionais, frequentemente agrupados sob o termo CVD térmico, compartilham um requisito comum: calor intenso. Isso cria uma restrição de engenharia significativa.

A Necessidade de Calor do CVD Convencional

Métodos como o CVD de Filamento Quente (HFCVD) usam um filamento aquecido a temperaturas extremas (cerca de 2200°C) para quebrar os gases precursores. Essa energia térmica "quebra" as moléculas de gás, criando as espécies reativas necessárias para formar um filme em um substrato próximo e mais frio.

A Limitação de Material Resultante

Essa dependência de altas temperaturas limita severamente os tipos de materiais que podem ser revestidos. Muitos substratos, incluindo plásticos, polímeros e muitos componentes eletrônicos montados, derreteriam, empenariam ou seriam fundamentalmente danificados pelas temperaturas exigidas para o CVD térmico.

Como o PECVD Resolve o Problema da Temperatura

O PECVD muda fundamentalmente a equação, substituindo a energia elétrica pela energia térmica. Ele cria a química reativa necessária sem precisar aquecer todo o sistema a temperaturas extremas.

Criação de um Estado de Plasma

O processo ocorre em uma câmara de vácuo. Um gás precursor específico (a fonte para o material do filme) é introduzido em baixa pressão. Uma fonte de energia — tipicamente radiofrequência (RF), corrente contínua (DC) ou micro-ondas — é então aplicada.

Essa energia ioniza o gás, removendo elétrons dos átomos e criando uma mistura de íons, elétrons, radicais e partículas neutras. Esse estado energizado e quimicamente reativo é o plasma.

Deposição Sem Calor Extremo

Os íons e as espécies radicais altamente reativas dentro do plasma são quimicamente instáveis. Eles reagem prontamente com qualquer superfície que tocam.

Quando essas partículas reativas pousam no substrato, elas se ligam à sua superfície e umas às outras, formando um filme fino sólido e uniforme. A reação é impulsionada pela reatividade química do plasma, não pela energia térmica do substrato.

Geração Avançada de Plasma

Técnicas mais avançadas, como a Ressonância Ciclotrônica de Elétrons por Micro-ondas (MWECR-PECVD), usam uma combinação de micro-ondas e campos magnéticos. Isso aprisiona os elétrons em um caminho espiral, aumentando drasticamente sua taxa de colisão com as moléculas de gás e criando um plasma excepcionalmente denso e ativo, permitindo uma qualidade de filme superior em temperaturas muito baixas.

Compreendendo as Vantagens e Desvantagens do PECVD

Embora poderoso, o PECVD não é uma solução universal. Compreender suas vantagens e desvantagens é fundamental para uma aplicação adequada.

Principal Vantagem: Processamento em Baixa Temperatura

Este é o benefício definidor. O PECVD permite o revestimento de materiais sensíveis à temperatura que são incompatíveis com o CVD térmico, abrindo uma vasta gama de aplicações em eletrônicos, óptica e dispositivos biomédicos.

Principal Vantagem: Filmes de Alta Qualidade

Os processos PECVD podem produzir filmes densos, uniformes e com excelente adesão. A capacidade de controlar precisamente os parâmetros do plasma permite o ajuste fino das propriedades do filme, como sua estrutura e estabilidade química.

Potencial Desvantagem: Impurezas Químicas

Como as reações do plasma são complexas, fragmentos de gás precursor podem, às vezes, ser incorporados ao filme em crescimento como impurezas (por exemplo, átomos de hidrogênio). Em algumas aplicações de alta pureza, isso pode ser uma desvantagem em comparação com o ambiente de alta temperatura "mais limpo" do CVD térmico.

Potencial Desvantagem: Complexidade do Equipamento

Um sistema PECVD requer uma câmara de vácuo, sistemas de manuseio de gás e fontes de alimentação de alta frequência sofisticadas. Isso torna o equipamento mais complexo e geralmente mais caro do que algumas técnicas de deposição mais simples.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto requer o alinhamento das capacidades do processo com o material do seu substrato e as características desejadas do filme.

- Se seu foco principal é revestir substratos sensíveis ao calor, como polímeros ou eletrônicos complexos: O PECVD é a escolha clara e, muitas vezes, a única viável devido à sua operação em baixa temperatura.

- Se seu foco principal é alcançar a mais alta pureza de filme e qualidade cristalina possível em um substrato tolerante ao calor: Um método CVD térmico pode ser uma opção melhor, pois o alto calor pode produzir filmes mais limpos e ordenados.

- Se seu foco principal é o crescimento de materiais avançados como nanotubos de carbono ou a deposição de filmes de SiC de alto desempenho: O PECVD é um padrão da indústria frequentemente usado e altamente eficaz.

Em última análise, o PECVD capacita a ciência moderna dos materiais, fornecendo um método robusto para projetar superfícies sem a restrição destrutiva do calor elevado.

Tabela Resumo:

| Aspecto Chave | Processo PECVD |

|---|---|

| Mecanismo Central | Usa plasma (gás energizado) para impulsionar reações químicas |

| Faixa de Temperatura | Significativamente menor que o CVD térmico |

| Vantagem Primária | Reveste substratos sensíveis ao calor (plásticos, eletrônicos montados) |

| Geração de Plasma | Energia de RF, DC ou micro-ondas em uma câmara de vácuo |

| Qualidade do Filme | Filmes densos e uniformes com excelente adesão |

| Considerações | Potencial para impurezas químicas; equipamento mais complexo |

Precisa depositar filmes finos de alta qualidade em materiais sensíveis à temperatura? A KINTEK é especializada em soluções avançadas de PECVD e equipamentos de laboratório para aplicações em eletrônicos, óptica e dispositivos biomédicos. Nossa experiência garante que você obtenha o processo de deposição certo para seu substrato e requisitos de filme específicos. Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia PECVD pode aprimorar suas capacidades de pesquisa e produção!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

As pessoas também perguntam

- O que é deposição química a vapor por plasma térmico? Obtenha Revestimentos Superiores para Aplicações Exigentes

- Quais gases precursores são usados para formar filmes de dióxido de silício e nitreto de silício via PECVD? Guia de Precursores por Especialistas

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- Qual é o material base do revestimento DLC? Desvendando o Poder dos Filmes de Carbono Engenheirados

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Qual a temperatura do plasma PECVD? Desvende a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são as vantagens de usar PECVD para a síntese de CNTs? Desbloqueie a Preparação de Fotoeletrodos de Alto Desempenho

- Qual é o efeito da temperatura no PECVD? Otimizar a Qualidade do Filme vs. Segurança do Substrato