Em sua essência, a fusão por indução transforma o próprio metal na fonte de calor. Um forno de indução usa um campo magnético alternado poderoso para induzir correntes elétricas diretamente na carga metálica. A resistência natural do metal a essas correntes gera calor intenso e rápido através de um princípio conhecido como aquecimento Joule, fazendo com que o metal derreta eficientemente de dentro para fora, sem qualquer chama externa ou elemento de aquecimento.

Ao contrário dos fornos tradicionais que aquecem o metal por fora, a fusão por indução é um processo sem contato que utiliza princípios eletromagnéticos para gerar calor dentro da carga metálica. Essa diferença fundamental é a fonte de sua velocidade, eficiência e controle preciso.

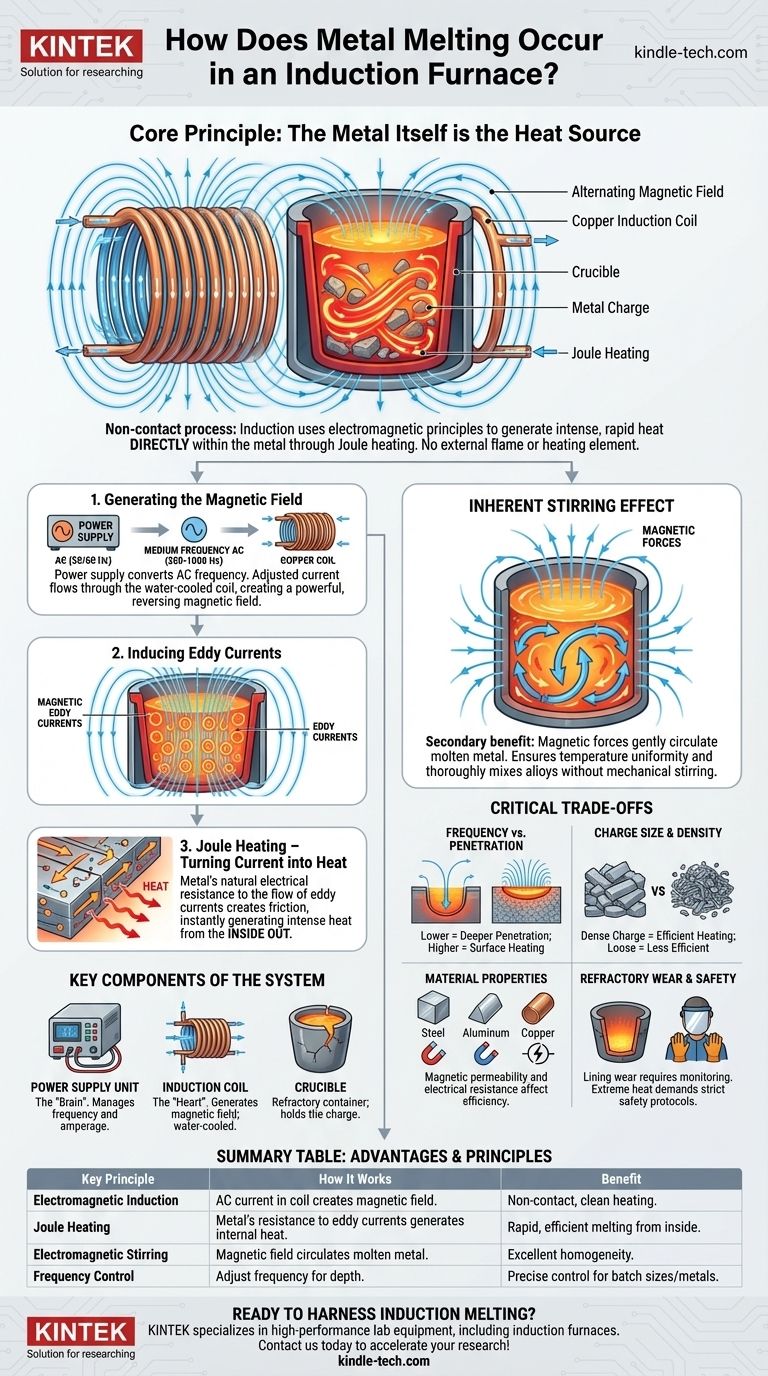

A Física da Indução: Uma Análise Passo a Passo

Para entender como um forno de indução funciona, é melhor dividir o processo em seus princípios físicos centrais. Toda a operação depende da relação entre eletricidade e magnetismo.

Passo 1: Geração do Campo Magnético

O processo começa com uma unidade de fonte de alimentação especializada. Este dispositivo converte a eletricidade da rede padrão (por exemplo, 50/60 Hz) em uma corrente alternada (CA) em uma frequência muito mais alta ou diferente, geralmente na faixa de média frequência (300 Hz a 1000 Hz).

Essa corrente ajustada é então alimentada em uma grande bobina de cobre refrigerada a água que circunda um cadinho contendo o metal. À medida que a CA flui através da bobina, ela gera um campo magnético poderoso e rapidamente reversível no espaço dentro da bobina.

Passo 2: Indução de Correntes Parasitas (Eddy Currents)

Este poderoso campo magnético passa diretamente pelo metal colocado dentro do cadinho. De acordo com a Lei da Indução de Faraday, um campo magnético variável induzirá uma corrente elétrica em qualquer condutor próximo.

Como a carga metálica é eletricamente condutora, o campo magnético do forno induz inúmeras correntes elétricas pequenas e circulares dentro do metal. Estas são conhecidas como correntes parasitas (eddy currents).

Passo 3: Aquecimento Joule – Transformando Corrente em Calor

O próprio metal possui uma resistência elétrica natural. À medida que as correntes parasitas induzidas fluem através do metal, essa resistência cria atrito e gera calor intenso.

Este fenômeno é chamado de aquecimento Joule. O calor é produzido direta e instantaneamente dentro do metal, não transferido de uma fonte externa. É isso que torna a fusão por indução incrivelmente rápida e eficiente.

O Efeito de Agitação Inerente

Um benefício secundário do poderoso campo magnético e das correntes parasitas é uma ação de agitação eletromagnética dentro do banho de metal fundido. Essa força circula suavemente o metal líquido.

Essa agitação natural garante excelente uniformidade de temperatura e ajuda a misturar as ligas completamente, resultando em um produto final mais homogêneo, sem a necessidade de agitação mecânica.

Os Componentes Chave de um Sistema de Forno de Indução

Um forno de indução é um sistema de componentes que trabalham em uníssono. Entender cada parte esclarece seu papel no processo geral.

A Unidade de Fonte de Alimentação

Este é o "cérebro" da operação. Ele gerencia a conversão da energia de entrada para a frequência e amperagem precisas necessárias para criar o campo magnético exigido para um metal e tamanho de carga específicos.

A Bobina de Indução

Este é o "coração" do forno. É quase sempre um tubo de cobre oco, moldado em uma bobina, através do qual a água é constantemente circulada para resfriamento. Ela gera o campo magnético, mas não esquenta em si, exceto pelo calor radiante da fusão.

O Cadinho

Este é o recipiente refratário que contém a carga metálica. Deve suportar choque térmico extremo e altas temperaturas. Os cadinhos são tipicamente feitos de materiais como grafite, argila ou outras cerâmicas especializadas, escolhidos com base no tipo de metal que está sendo fundido.

Compreendendo as Trocas Críticas

Embora poderosa, o processo de indução é regido por leis físicas que criam trocas importantes que você deve considerar para um desempenho ideal.

Frequência vs. Profundidade de Penetração

A frequência da corrente alternada é uma variável crítica. Frequências mais baixas penetram mais profundamente na carga metálica, tornando-as ideais para fundir grandes lotes em fornos grandes. Frequências mais altas tendem a concentrar o calor perto da superfície, tornando-as adequadas para fusões menores ou aplicações que exigem aquecimento rápido da superfície.

Tamanho e Densidade da Carga

A eficiência do processo depende de quão bem a carga metálica "acopla" com o campo magnético. Uma carga densamente compactada de peças de metal sólido aquecerá muito mais eficientemente do que uma coleção solta de pequenas aparas ou cavacos, que possuem lacunas de ar significativas.

Propriedades do Material

A indução funciona em materiais eletricamente condutores. No entanto, a permeabilidade magnética específica e a resistência elétrica do metal que está sendo fundido afetarão a taxa de aquecimento e a eficiência geral. Metais diferentes exigem configurações de potência e frequência diferentes para uma fusão ideal.

Desgaste Refratário e Segurança

O calor intenso e a ação de agitação eletromagnética impõem um estresse significativo no revestimento do cadinho. Este revestimento é uma peça consumível que requer inspeção e substituição regulares. Além disso, as temperaturas extremas exigem protocolos de segurança rigorosos, incluindo equipamentos de proteção individual (EPI), como protetores faciais, luvas resistentes ao calor e aventais.

Como Aplicar Isso ao Seu Objetivo

Sua escolha de usar a fusão por indução e como configurá-la depende inteiramente do seu objetivo.

- Se seu foco principal for a fusão rápida e limpa de ligas de alto valor: A indução é ideal devido à sua velocidade e à ausência de subprodutos de combustão, evitando a contaminação da fusão.

- Se seu foco principal for a produção em fundição de grande escala: A eficiência, a velocidade e a ação de agitação natural dos fornos de média frequência os tornam uma escolha superior para a produção de grandes volumes de ferro e aço.

- Se seu foco principal for trabalho em pequenos lotes ou laboratório: O tamanho compacto, o controle preciso da temperatura e os tempos rápidos de partida/parada dos fornos de indução de alta frequência são perfeitamente adequados para pesquisa e desenvolvimento.

Ao dominar esses princípios, você pode aproveitar as vantagens distintas da tecnologia de indução para quase todas as aplicações metalúrgicas.

Tabela de Resumo:

| Princípio Chave | Como Funciona | Benefício |

|---|---|---|

| Indução Eletromagnética | Corrente CA em uma bobina cria um campo magnético que induz correntes parasitas no metal. | Processo de aquecimento limpo e sem contato. |

| Aquecimento Joule | A resistência do metal às correntes parasitas gera calor interno intenso. | Fusão rápida e eficiente de dentro para fora. |

| Agitação Eletromagnética | O campo magnético circula naturalmente o metal fundido. | Excelente homogeneidade de temperatura e liga. |

| Controle de Frequência | Frequências mais baixas penetram mais fundo; frequências mais altas aquecem a superfície mais rapidamente. | Controle preciso para diferentes tamanhos de lote e metais. |

Pronto para aproveitar o poder da fusão por indução para seu laboratório ou necessidades de produção?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução projetados para precisão, eficiência e confiabilidade. Se você está fundindo ligas de alto valor em um ambiente de P&D ou precisa de soluções robustas para produção em fundição, nossa experiência garante que você obtenha o sistema certo para seus metais e objetivos específicos.

Entre em contato conosco hoje para discutir como um forno de indução da KINTEK pode acelerar sua pesquisa, melhorar a qualidade do seu produto e aumentar sua eficiência operacional.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Para que serve um forno tubular? Obtenha Processamento Térmico Preciso e Controlado

- Quais são as vantagens de um forno tubular? Obtenha Uniformidade e Controle de Temperatura Superiores