Em essência, o tratamento térmico é um processo controlado de aquecimento e resfriamento de um material, geralmente um metal, para alterar deliberadamente sua microestrutura interna. Essa manipulação dissolve, rearranja e precipita elementos dentro da rede cristalina do material, alterando fundamentalmente o tamanho, a forma e a composição de seus grãos internos. Essas mudanças microscópicas são diretamente responsáveis por mudanças macroscópicas em propriedades mecânicas como dureza, resistência e ductilidade.

O propósito central do tratamento térmico não é simplesmente aquecer o metal, mas navegar precisamente na troca entre dureza e fragilidade. Ao controlar o ciclo térmico, você está fazendo uma escolha deliberada sobre a estrutura atômica final do material, adaptando seu desempenho para um propósito de engenharia específico.

A Fundação: Transformações de Fase no Aço

Para entender o efeito do tratamento térmico, você deve primeiro entender como o aço se comporta em altas temperaturas. Todo o processo depende de uma transformação de fase crítica.

Austenita: O Ponto de Partida

Quando você aquece o aço acima de sua temperatura crítica (geralmente entre 727°C e 912°C, dependendo do teor de carbono), sua estrutura cristalina muda. Os átomos de ferro se rearranjam em uma rede cúbica de face centrada (CFC) conhecida como austenita.

A característica mais importante da austenita é sua capacidade de dissolver uma quantidade significativa de carbono. Isso cria uma solução sólida uniforme e monofásica, efetivamente "reiniciando" a microestrutura e preparando-a para a transformação.

O Papel Crítico da Taxa de Resfriamento

A microestrutura que se forma quando o aço esfria do estado austenítico depende quase inteiramente de uma variável: a taxa de resfriamento.

A velocidade do resfriamento determina quanto tempo os átomos de carbono têm para se mover, ou difundir, para fora da rede cristalina do ferro para formar novas estruturas. Este é o mecanismo central que o tratamento térmico controla.

Processos Chave e Suas Microestruturas Resultantes

Diferentes taxas de resfriamento produzem microestruturas distintas, cada uma com um conjunto exclusivo de propriedades mecânicas.

Recozimento (Resfriamento Lento): Criando Maciez e Ductilidade

Ao resfriar o aço muito lentamente (por exemplo, deixando-o em um forno desligado), os átomos têm o tempo máximo para difundir para seu estado de energia mais estável e baixo.

Este processo resulta em uma microestrutura chamada perlita grossa, que é uma estrutura em camadas de ferrita macia e carboneto de ferro duro (cementita). O aço recozido é macio, altamente dúctil e fácil de usinar, tornando-o ideal para preparar um material para operações de conformação adicionais.

Normalização (Resfriamento ao Ar): Refinando a Estrutura de Grão

A normalização envolve resfriar o aço em ar parado, o que é mais rápido do que o resfriamento em forno, mas muito mais lento do que a têmpera.

Esta taxa de resfriamento intermediária produz perlita fina. A estrutura é semelhante à do recozimento, mas os grãos mais finos resultam em maior resistência e dureza, mantendo boa ductilidade. É frequentemente usada para criar uma estrutura interna mais uniforme.

Têmpera (Reaquecimento Após Resfriamento): Alcançando a Dureza Máxima

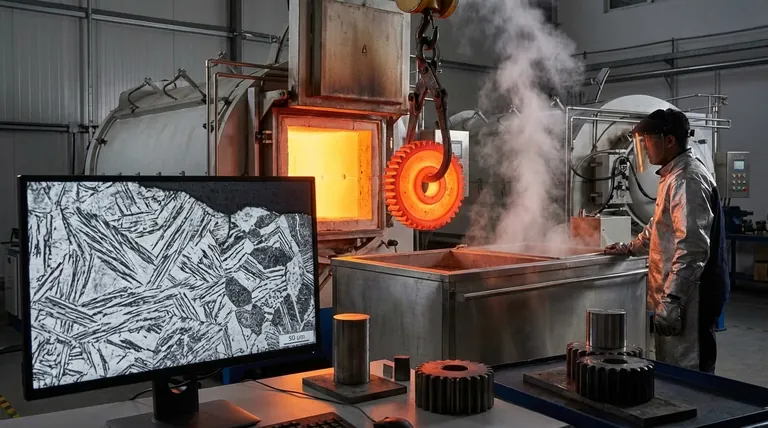

A têmpera é o processo de resfriar o material extremamente rápido, submergindo-o em um meio como água, salmoura ou óleo.

Este resfriamento rápido não dá tempo aos átomos de carbono dissolvidos para difundir para fora da rede. O carbono fica preso, distorcendo a estrutura cristalina em uma forma tetragonal de corpo centrado (TCC) conhecida como martensita. A martensita é excepcionalmente dura e forte, mas também extremamente frágil.

Revenimento (Reaquecimento Após a Têmpera): Restaurando a Tenacidade

Um componente feito de martensita pura é frequentemente muito frágil para uso prático; ele pode estilhaçar sob impacto. O revenimento é um tratamento térmico secundário realizado após a têmpera.

A peça é reaquecida a uma temperatura precisa abaixo do ponto crítico e mantida lá. Isso permite que parte do carbono aprisionado precipite, aliviando tensões internas e transformando a martensita frágil em uma estrutura mais refinada chamada martensita revenida. Este processo reduz ligeiramente a dureza, mas aumenta drasticamente a tenacidade e a ductilidade.

Entendendo as Trocas

O tratamento térmico nunca se trata de alcançar uma única propriedade isoladamente. É sempre um jogo de equilíbrio.

O Preço da Dureza

A busca pela dureza máxima através da têmpera invariavelmente leva à fragilidade máxima. Uma lima de aço martensítico é excelente para cortar outros metais, mas quebrará se você tentar dobrá-la. Essa relação inversa é a troca mais fundamental na metalurgia.

A Necessidade de Tenacidade

Tenacidade é a capacidade de um material absorver energia e se deformar sem fraturar. Para componentes como engrenagens, eixos ou parafusos estruturais, a tenacidade é frequentemente mais crítica do que a dureza absoluta. Uma engrenagem frágil estilhaçaria em sua primeira carga de choque, enquanto uma engrenagem tenaz duraria anos de serviço.

Revenimento: O Compromisso de Engenharia

O revenimento é a ferramenta mais comum para navegar nessa troca. Ao selecionar cuidadosamente a temperatura de revenimento, um engenheiro pode ajustar o equilíbrio exato de dureza e tenacidade exigido para uma aplicação, sacrificando uma pequena quantidade de resistência ao desgaste para ganhar uma grande quantidade de resistência ao impacto.

Combinando o Processo com o Objetivo de Engenharia

O tratamento térmico correto não é universal; é ditado inteiramente pela função pretendida do componente.

- Se seu foco principal for máxima usinabilidade ou conformabilidade: Escolha o recozimento total para produzir a microestrutura mais macia e mais dúctil (perlita grossa).

- Se seu foco principal for uma estrutura de grão uniforme e refinada com propriedades balanceadas: Use a normalização para uma melhoria econômica na resistência e consistência.

- Se seu foco principal for dureza e resistência ao desgaste extremas: Você deve temperar para formar martensita, mas quase sempre exigirá uma etapa de revenimento subsequente para ser útil.

- Se seu foco principal for criar um componente tenaz e durável que possa suportar impacto: A combinação de têmpera seguida de revenimento é o caminho definitivo para alcançar alta resistência com a tenacidade necessária.

Em última análise, dominar o tratamento térmico significa entender como manipular deliberadamente a estrutura atômica de um metal para produzir um material perfeitamente projetado para sua finalidade.

Tabela Resumo:

| Processo | Taxa de Resfriamento | Microestrutura Resultante | Propriedades Chave |

|---|---|---|---|

| Recozimento | Muito Lento (Resfriamento em Forno) | Perlita Grossa | Macio, Dúctil, Usinável |

| Normalização | Moderada (Resfriamento ao Ar) | Perlita Fina | Resistência e Ductilidade Balanceadas |

| Têmpera | Muito Rápida (Água/Óleo) | Martensita | Extremamente Duro, Forte, Frágil |

| Revenimento | Reaquecimento Após a Têmpera | Martensita Revenida | Tenaz, Durável, Menos Frágil |

Pronto para Projetar Seus Materiais para Desempenho Máximo?

Compreender a ciência do tratamento térmico é o primeiro passo. Aplicá-lo com precisão em seu laboratório é o que gera resultados. O equipamento certo é fundamental para controlar os ciclos térmicos que definem a microestrutura e as propriedades finais do seu material.

A KINTEK é sua parceira em precisão. Somos especializados em fornos de laboratório de alta qualidade e equipamentos de processamento térmico, ajudando pesquisadores e engenheiros em ciência dos materiais, metalurgia e manufatura a alcançar resultados consistentes e confiáveis.

Deixe-nos ajudá-lo a dominar a troca entre dureza e tenacidade. Se você precisa de um forno para recozimento, estudos de têmpera ou revenimento preciso, nossas soluções são projetadas para precisão e repetibilidade.

Contate nossos especialistas em processamento térmico hoje para discutir sua aplicação específica e encontrar o equipamento perfeito para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é o processo de revestimento por pulverização catódica? Um Guia Passo a Passo para a Deposição de Filmes Finos

- Qual é o uso da sinterização em um alto-forno? Otimize a Produção de Ferro com Matéria-Prima Engenheirada

- O quartzo tem um alto ponto de fusão? Descubra seu desempenho superior em altas temperaturas

- Por que precisamos usar corretamente alguns dos aparelhos de laboratório? A base da ciência segura e precisa

- Quais são os 5 principais tratamentos térmicos? Domine a Dureza, Tenacidade e Ductilidade dos Metais

- Como funciona o processamento por feixe de elétrons? Precisão Incomparável para Modificação de Materiais

- Por que a grafite conduz calor? Desvendando Suas Propriedades Térmicas Anisotrópicas

- Ao usar um rotavapor, por que você deve evitar o "bumping"? Prevenir Perda Catastrófica de Amostra e Contaminação