Fundamentalmente, o tratamento térmico não é um processo que você aplica a um material; é um parâmetro de design que dita o material que você deve selecionar. A escolha do material é governada pela sua composição química, que determina sua capacidade de sofrer mudanças microestruturais específicas — conhecidas como transformações de fase — quando submetido a ciclos térmicos. Sem os elementos constituintes corretos, um material simplesmente não responderá ao tratamento térmico de forma previsível ou útil.

O princípio central é este: Você seleciona um material com base em sua capacidade inerente de ser transformado pelo calor para atingir suas propriedades mecânicas desejadas. A química do material, particularmente seu teor de liga, determina os processos de tratamento térmico específicos que ele pode sofrer e o equilíbrio final de dureza, resistência e tenacidade que ele pode alcançar.

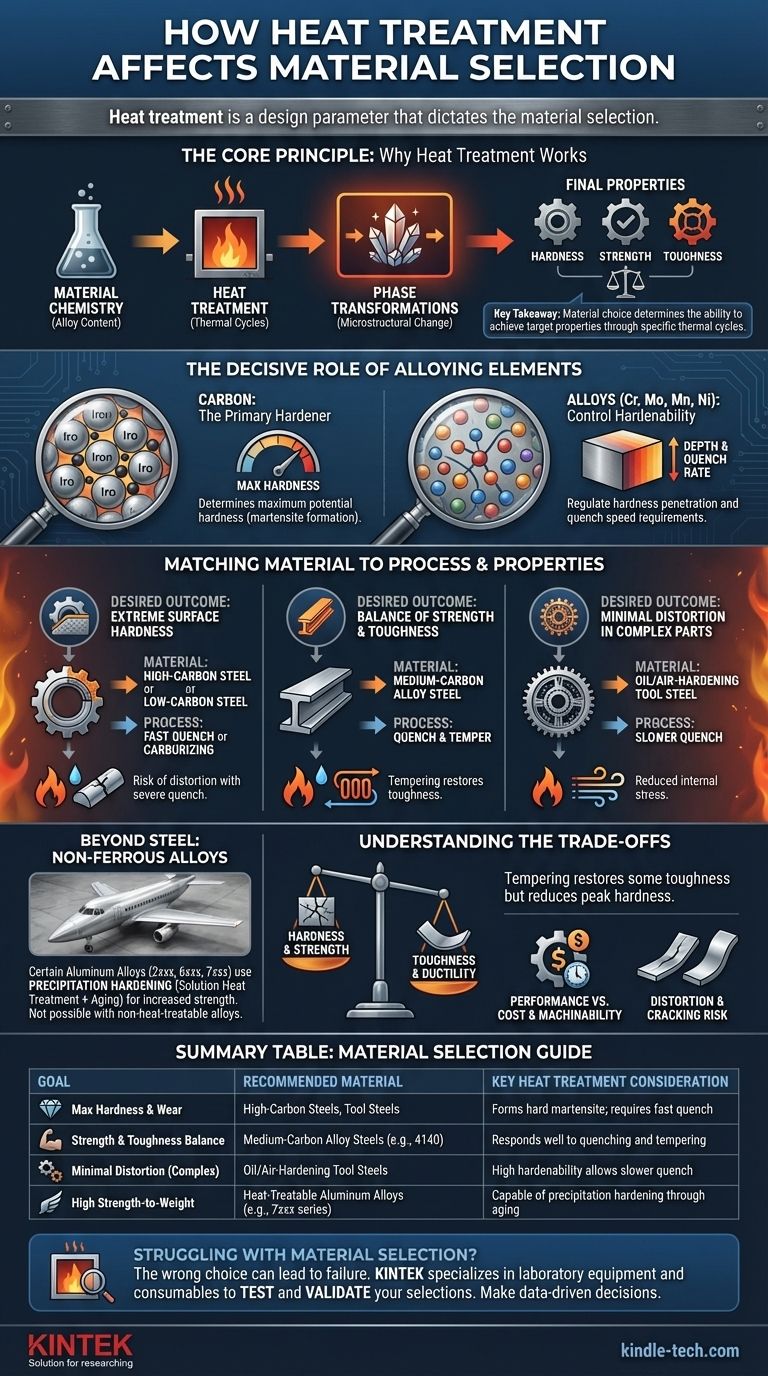

O Princípio Central: Por Que o Tratamento Térmico Funciona

Para selecionar o material certo, você deve primeiro entender o mecanismo que torna o tratamento térmico eficaz. Não é mágica; é uma manipulação controlada da estrutura cristalina interna do material.

Transformações de Fase: O Motor da Mudança

A maioria dos tratamentos térmicos, especialmente em aços, depende de um processo de transformação de fase. Aquecer o aço acima de uma temperatura crítica muda sua estrutura cristalina para uma fase chamada austenita, que tem alta capacidade de dissolver carbono.

Após o resfriamento (têmpera), essa estrutura se transforma novamente. Uma têmpera muito rápida aprisiona o carbono e forma martensita, uma fase extremamente dura e frágil. Taxas de resfriamento mais lentas produzem estruturas mais macias e dúcteis, como perlita ou bainita. O material que você escolhe deve ser capaz de formar austenita em primeiro lugar.

O Papel Decisivo dos Elementos de Liga

Os elementos específicos dentro de uma liga são as "alavancas" que controlam como ela responde ao tratamento térmico.

No aço, o carbono é o elemento primário que determina a dureza potencial máxima. Mais carbono permite a formação de uma estrutura martensítica mais dura. Um aço de baixo carbono simplesmente não pode ser endurecido significativamente por têmpera, independentemente do processo.

Outros elementos como cromo, molibdênio, manganês e níquel controlam a temperabilidade. Esta é uma medida de quão profundamente a dureza pode penetrar no material a partir da superfície e quão lenta a têmpera é necessária para atingir a dureza total.

Combinando Material com Processo e Propriedades

Seu resultado desejado informa diretamente sua escolha de material. Você não pode selecionar um material no vácuo sem considerar o processo de tratamento térmico e as propriedades finais necessárias.

A Temperabilidade Dita a Têmpera

Um aço carbono simples com baixa temperabilidade requer uma têmpera extremamente rápida e severa (por exemplo, em água ou salmoura) para se tornar duro. Isso induz um imenso estresse interno e acarreta um alto risco de distorção ou rachaduras, tornando-o inadequado para formas complexas.

Em contraste, um aço-liga com alta temperabilidade pode ser endurecido com uma têmpera muito mais lenta (por exemplo, em óleo ou mesmo em ar parado para aços "endurecíveis ao ar"). Isso reduz drasticamente o risco de distorção, tornando essas ligas essenciais para peças intrincadas, ferramentas e matrizes.

O Teor de Carbono Define a Dureza e o Caso de Uso

Se seu objetivo é um componente com dureza superficial extrema para resistência ao desgaste, você deve selecionar um aço de alto carbono (por exemplo, >0,60% de carbono) ou um aço de baixo carbono que passará por um processo de endurecimento superficial como a cementação.

Se seu objetivo é um componente estrutural que requer boa tenacidade e resistência, você selecionaria um aço de médio carbono (por exemplo, 0,30%-0,50% de carbono) que pode ser temperado e depois revenido para alcançar um bom equilíbrio de propriedades.

Além do Aço: Ligas Não Ferrosas

Este princípio também se aplica a metais não ferrosos. Certas ligas de alumínio (como as séries 2xxx, 6xxx e 7xxx) são selecionadas especificamente porque podem ser "endurecidas por precipitação". Isso envolve um tratamento térmico de solução seguido de envelhecimento para formar finos precipitados dentro da estrutura cristalina do metal, aumentando significativamente sua resistência. Você não pode conseguir isso com uma liga não tratável termicamente como a série 5xxx.

Compreendendo as Compensações

A seleção de materiais para tratamento térmico é sempre um equilíbrio de fatores concorrentes. Reconhecer essas compensações é a marca de um designer experiente.

Dureza vs. Tenacidade

Esta é a compensação mais fundamental. À medida que a dureza e a resistência de um material aumentam através do tratamento térmico, sua tenacidade (resistência à fratura) e ductilidade diminuem. O material se torna mais frágil.

O processo de revenimento — reaquecer uma peça temperada a uma temperatura mais baixa — é usado para restaurar alguma tenacidade, mas isso vem com o custo de reduzir parte da dureza máxima. O teor de liga do seu material determina o ponto de partida e a faixa dessa compensação.

Desempenho vs. Custo e Usinabilidade

Materiais altamente ligados com excelente temperabilidade e desempenho em altas temperaturas são significativamente mais caros do que aços carbono simples.

Além disso, essas ligas são frequentemente mais difíceis de usinar em seu estado inicial (recozido). Isso adiciona tempo e custo de fabricação, um fator crítico que deve ser ponderado em relação ao desempenho exigido em serviço.

Risco de Distorção e Rachaduras

Como mencionado, a escolha do material é sua principal defesa contra distorção e rachaduras durante a têmpera. Escolher um material com temperabilidade suficiente para a seção transversal da peça — e não mais — é uma decisão de engenharia fundamental. Usar um aço ferramenta endurecível ao ar para uma engrenagem complexa é uma escolha deliberada para mitigar o risco de empenamento que seria inevitável com um aço endurecível em água.

Fazendo a Escolha Certa do Material

Sua seleção deve ser guiada pelo principal fator de desempenho para o seu componente.

- Se seu foco principal é máxima dureza e resistência ao desgaste: Selecione aços de alto carbono ou aços ferramenta especializados projetados para esse fim.

- Se seu foco principal é um equilíbrio de resistência e tenacidade para peças estruturais: Selecione aços-liga de médio carbono (como 4140 ou 4340) que respondem bem à têmpera e ao revenimento.

- Se seu foco principal é minimizar a distorção em geometrias complexas: Selecione um aço ferramenta endurecível em óleo ou ar com alto teor de liga.

- Se seu foco principal é a relação resistência-peso: Selecione uma liga de alumínio tratável termicamente das séries 2xxx, 6xxx ou 7xxx.

Em última análise, selecionar o material certo é o primeiro e mais crítico passo para projetar com sucesso um componente tratado termicamente.

Tabela Resumo:

| Objetivo de Seleção de Material | Tipo de Material Recomendado | Consideração Chave do Tratamento Térmico |

|---|---|---|

| Dureza Máxima e Resistência ao Desgaste | Aços de Alto Carbono, Aços Ferramenta | Capaz de formar martensita dura; requer têmpera rápida |

| Equilíbrio de Resistência e Tenacidade | Aços-liga de Médio Carbono (ex: 4140) | Responde bem à têmpera e revenimento para equilíbrio de propriedades |

| Mínima Distorção em Peças Complexas | Aços Ferramenta Endurecíveis em Óleo/Ar | Alta temperabilidade permite têmpera mais lenta, reduzindo o estresse |

| Alta Relação Resistência-Peso | Ligas de Alumínio Tratáveis Termicamente (ex: série 7xxx) | Capaz de endurecimento por precipitação através do envelhecimento |

Com dificuldade para selecionar o material certo para seu processo de tratamento térmico? A escolha errada pode levar a peças com falha, distorção excessiva ou desempenho inadequado. A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis de que você precisa para testar e validar suas seleções de materiais. De fornos para ciclos térmicos precisos a ferramentas de análise para verificar a microestrutura, nós o ajudamos a tomar decisões baseadas em dados. Entre em contato com nossos especialistas hoje através do nosso formulário de contato para garantir que seu próximo projeto atinja suas propriedades e desempenho desejados.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é a estrutura de um forno a vácuo? Um guia para seus componentes centrais e funções

- Como funciona o tratamento térmico a vácuo? Alcance Propriedades Superiores do Material em um Ambiente Imaculado

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores

- O que é alta temperatura em forno a vácuo? Descubra a Faixa para o Processamento de Seus Materiais