Em sua essência, o tratamento térmico é um processo controlado de aquecimento e resfriamento de um material para alterar intencionalmente sua estrutura interna. Essa manipulação não é superficial; ela altera as propriedades físicas e mecânicas fundamentais, permitindo que os engenheiros melhorem a resistência de um material, aliviem tensões internas da fabricação, melhorem a resistência ao desgaste ou reduzam a fragilidade para se adequar a uma aplicação específica.

O propósito fundamental do tratamento térmico é manipular com precisão a estrutura cristalina interna de um material, alterando suas propriedades em todo o componente, não apenas na superfície. É a ferramenta que transforma um metal genérico em um componente projetado para uma tarefa específica e exigente.

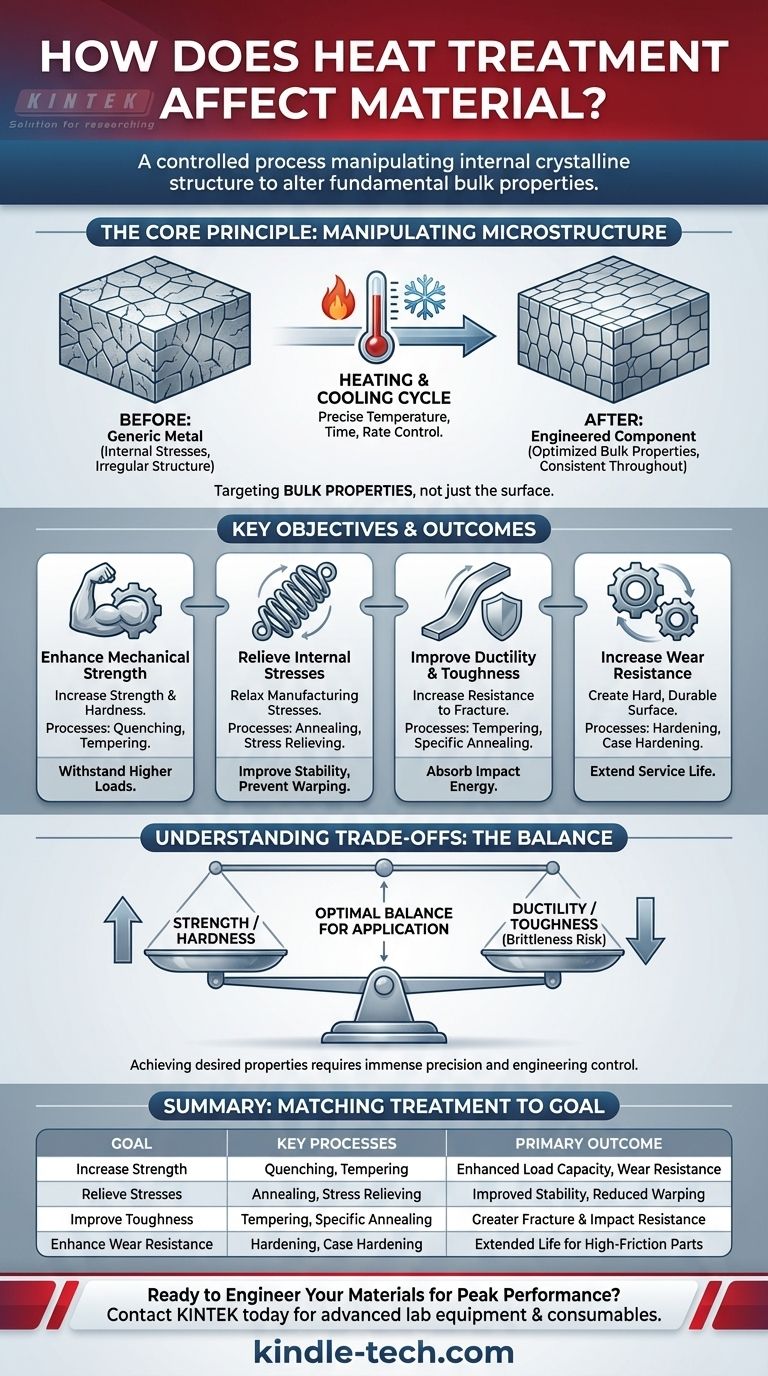

O Princípio Central: Manipulação da Microestrutura

O tratamento térmico é um processo fundamental na ciência dos materiais e na fabricação, especialmente para metais como o aço. Sua eficácia advém do controle preciso que oferece sobre as características mais básicas de um material.

Além do Aquecimento e Resfriamento Simples

Este não é um processo grosseiro de apenas aquecer um material. O tratamento térmico envolve ciclos cuidadosamente gerenciados de aquecimento a temperaturas específicas, manutenção por um período definido e resfriamento a uma taxa controlada. Cada fase deste ciclo influencia o arranjo atômico final, ou microestrutura, do material.

Focando em Propriedades de Volume

A característica definidora do tratamento térmico é que ele modifica as propriedades de volume de um material. As alterações ocorrem no interior do componente, garantindo que propriedades como resistência e ductilidade sejam consistentes em toda a peça. Isso contrasta com modificações apenas superficiais, como o tratamento por plasma, que alteram a química da superfície sem modificar o material central subjacente.

Objetivos Chave do Tratamento Térmico

Os engenheiros utilizam o tratamento térmico para alcançar vários objetivos de desempenho distintos e, muitas vezes, concorrentes. O processo escolhido depende inteiramente do resultado desejado para a peça final.

Aprimoramento da Resistência Mecânica

Um dos objetivos mais comuns é aumentar a resistência e a dureza de um material. Isso permite que os componentes suportem cargas maiores e resistam à deformação. Processos como têmpera e revenimento são usados para criar uma microestrutura mais dura e resistente, o que é fundamental para ferramentas, engrenagens e componentes estruturais.

Alívio de Tensões Internas

Processos de fabricação como soldagem, usinagem ou conformação a quente podem introduzir tensões internas significativas em um material. Essas tensões podem levar a empenamento ou rachaduras com o tempo. Um processo de tratamento térmico conhecido como recozimento ou alívio de tensões aquece o material e permite que ele esfrie lentamente, o que relaxa essas tensões e torna a peça mais estável e mais fácil de usinar.

Melhora da Ductilidade e Tenacidade

Embora a resistência seja importante, a capacidade de resistir à fratura também é. O tratamento térmico pode ser usado para melhorar a ductilidade (a capacidade de se deformar sem quebrar) e a tenacidade (a capacidade de absorver energia de um impacto). Isso é crucial para peças que podem sofrer cargas ou choques repentinos.

Aumento da Resistência ao Desgaste

Para componentes submetidos a atrito e abrasão, o tratamento térmico pode criar uma superfície muito dura e resistente ao desgaste. Isso estende drasticamente a vida útil de peças como rolamentos e ferramentas de corte, tornando-as mais resistentes ao desgaste.

Entendendo as Compensações

A seleção de um processo de tratamento térmico é um exercício de equilíbrio de propriedades concorrentes. Melhorar uma característica geralmente ocorre em detrimento de outra.

O Compromisso entre Resistência e Fragilidade

Aumentar a dureza e a resistência de um material quase sempre reduz sua ductilidade, tornando-o mais frágil. Uma peça extremamente dura pode estilhaçar sob um impacto repentino. A arte do tratamento térmico reside em encontrar o equilíbrio ideal para a aplicação, alcançando a resistência necessária sem criar um risco inaceitável de fratura.

Complexidade e Controle do Processo

Alcançar as propriedades desejadas requer imensa precisão. Temperaturas, tempos de manutenção ou taxas de resfriamento incorretas podem arruinar completamente um componente, tornando-o muito mole, muito frágil ou dimensionalmente instável. Esta não é uma etapa simples, mas sim um processo de engenharia altamente controlado.

Distinção entre Modificação de Volume e Superfície

É fundamental entender se o objetivo exige a alteração de todo o componente ou apenas de sua superfície. Se você precisa de uma peça com uma superfície extremamente dura e resistente ao desgaste, mas um núcleo resistente e dúctil, um tratamento térmico de volume pode não ser a solução ideal. Nesse caso, processos específicos de superfície podem ser mais apropriados.

Combinando o Tratamento com Seu Objetivo

A abordagem correta depende inteiramente do problema que você está tentando resolver. Use estes pontos como um guia para determinar suas necessidades.

- Se seu foco principal é maximizar a capacidade de suporte de carga: Seu objetivo é aumentar a resistência e a dureza, muitas vezes por meio de processos como têmpera e revenimento.

- Se seu foco principal é melhorar a estabilidade após a soldagem: Você precisa aliviar as tensões internas, tornando o recozimento a escolha mais apropriada.

- Se seu foco principal é prevenir fraturas por impacto: Você precisa otimizar a tenacidade e a ductilidade, o que requer um equilíbrio cuidadoso dos ciclos de aquecimento e resfriamento.

- Se seu foco principal é estender a vida útil de uma peça de alto atrito: Você precisa maximizar a dureza da superfície para melhorar a resistência ao desgaste.

Em última análise, o tratamento térmico transforma um material padrão em um componente de alto desempenho projetado para uma tarefa específica.

Tabela de Resumo:

| Objetivo | Principais Processos de Tratamento Térmico | Resultado Principal |

|---|---|---|

| Aumentar Resistência/Dureza | Têmpera, Revenimento | Capacidade aprimorada de suporte de carga, resistência ao desgaste |

| Aliviar Tensões Internas | Recozimento, Alívio de Tensão | Melhor estabilidade dimensional, redução de empenamento |

| Melhorar Tenacidade/Ductilidade | Revenimento, Recozimento Específico | Maior resistência à fratura e impacto |

| Aprimorar Resistência ao Desgaste | Endurecimento, Cementação | Vida útil estendida para componentes de alto atrito |

Pronto para Projetar Seus Materiais para o Desempenho Máximo?

Alcançar o equilíbrio perfeito entre resistência, tenacidade e durabilidade requer controle preciso. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis necessários para desenvolver e validar seus processos de tratamento térmico. Nossas soluções ajudam você a manipular com precisão as propriedades do material para obter resultados superiores.

Fale com nossos especialistas hoje mesmo para discutir como podemos apoiar seus desafios específicos de laboratório e ciência dos materiais.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo