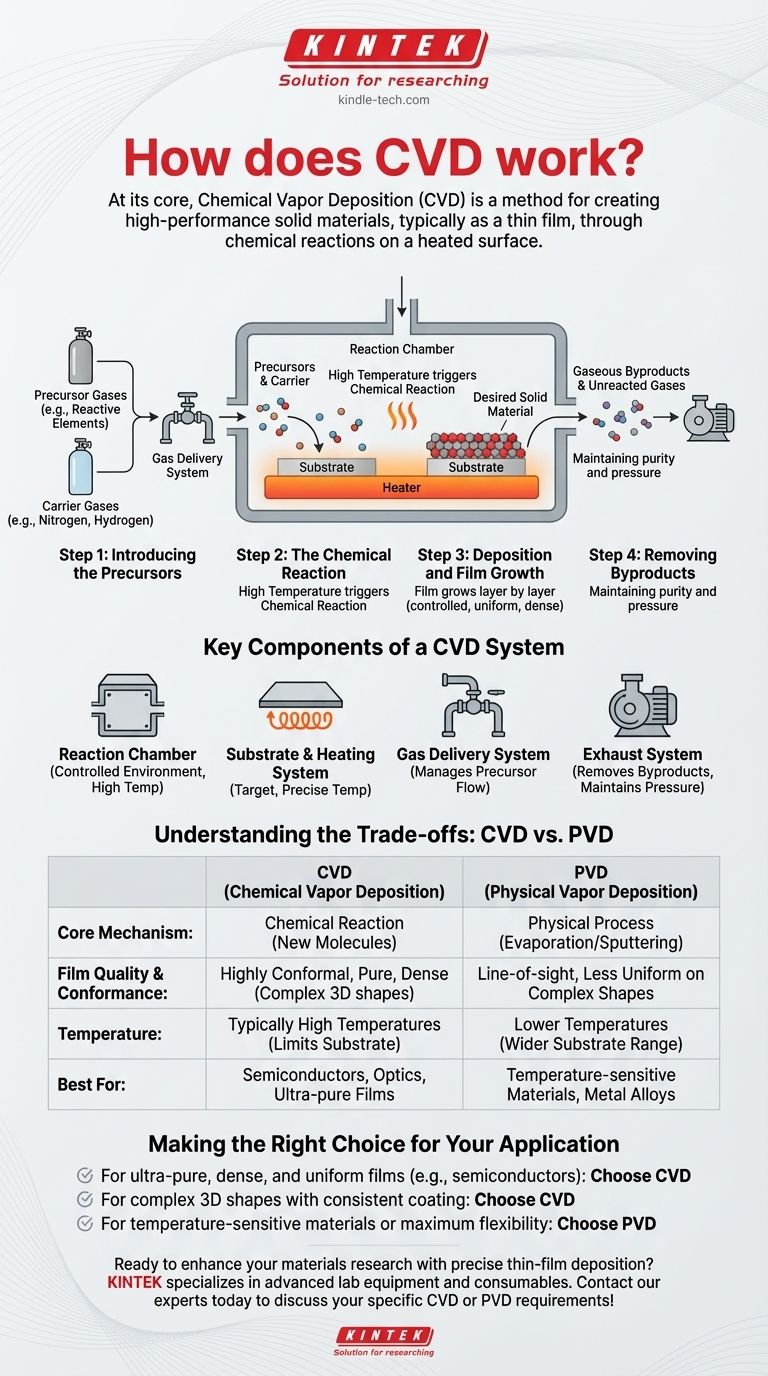

Em sua essência, a Deposição Química de Vapor (CVD) é um método para criar materiais sólidos de alto desempenho, tipicamente como um filme fino. O processo envolve colocar um objeto alvo, ou substrato, em uma câmara de reação e introduzir gases específicos. Ao aplicar energia, geralmente na forma de calor, esses gases sofrem uma reação química ou decomposição na superfície do substrato, deixando para trás um depósito sólido do material desejado.

A percepção crucial é que o CVD não é meramente uma técnica de revestimento; é um processo de síntese de materiais. Ao contrário dos métodos físicos que simplesmente movem um material de uma fonte para um alvo, o CVD usa reações químicas controladas para construir novos materiais sólidos altamente puros diretamente em uma superfície, uma camada de moléculas de cada vez.

O Fluxo de Trabalho Fundamental do CVD

Para entender como o CVD funciona, é melhor dividi-lo em uma sequência de etapas distintas. Cada estágio é precisamente controlado para alcançar as propriedades de material desejadas.

Etapa 1: Introdução dos Precursores

O processo começa alimentando um ou mais gases voláteis, conhecidos como gases precursores, em uma câmara de reação. Esses gases contêm os elementos químicos que formarão o filme final.

Muitas vezes, gases carreadores inertes, como nitrogênio ou hidrogênio, são usados para diluir os precursores e transportá-los de forma controlável até o substrato.

Etapa 2: A Reação Química

O substrato dentro da câmara é aquecido a uma temperatura específica e crítica. Esse calor fornece a energia necessária para desencadear uma reação química.

Os gases precursores reagem entre si ou se decompõem diretamente na superfície quente do substrato.

Etapa 3: Deposição e Crescimento do Filme

À medida que a reação química ocorre, o material sólido desejado é depositado sobre o substrato. Este material sólido cresce de forma controlada, formando um filme fino, uniforme e denso.

O resultado pode ser um revestimento, um pó ou até mesmo um cristal único, dependendo dos parâmetros do processo.

Etapa 4: Remoção de Subprodutos

As reações químicas criam subprodutos gasosos além do filme sólido. Estes, juntamente com quaisquer precursores não reagidos e gases carreadores, são removidos da câmara através de um sistema de exaustão.

Esta etapa final é vital para manter a pureza do filme e controlar o ambiente de reação.

Componentes Chave de um Sistema CVD

Um sistema CVD funcional é uma integração de vários componentes críticos, cada um gerenciando uma parte do processo.

A Câmara de Reação

Este é o ambiente selado, muitas vezes controlado por vácuo, onde todo o processo de deposição ocorre. Ele é projetado para conter os gases e suportar as altas temperaturas necessárias.

O Substrato e o Sistema de Aquecimento

O substrato é o objeto que está sendo revestido. O sistema de aquecimento fornece a energia para impulsionar a reação química e deve manter uma temperatura precisa e uniforme em toda a superfície do substrato.

O Sistema de Fornecimento de Gás

Esta rede de tubulações, válvulas e controladores gerencia com precisão a taxa de fluxo dos gases precursores e carreadores para a câmara de reação. O controle sobre a mistura de gases é fundamental para controlar a composição do material final.

O Sistema de Exaustão

Este sistema remove os subprodutos gasosos e os gases não reagidos da câmara. Ele também ajuda a manter a pressão correta dentro da câmara, que muitas vezes é um vácuo para garantir a pureza e o fluxo do gás.

Compreendendo as Compensações: CVD vs. PVD

Para realmente compreender a importância do CVD, é útil contrastá-lo com sua principal alternativa, a Deposição Física de Vapor (PVD).

A Distinção Central: Química vs. Física

CVD constrói um filme através de uma reação química na superfície do substrato. Novas moléculas são formadas e depositadas.

PVD funciona por um processo físico, como evaporação ou pulverização catódica (sputtering), que transporta átomos de uma fonte sólida diretamente para o substrato sem uma reação química.

Qualidade do Filme e Conformidade

Como o CVD depende de gases que podem fluir para todas as características microscópicas de uma superfície, ele é excepcionalmente bom na produção de revestimentos conformes em formas tridimensionais complexas.

O PVD é frequentemente um processo de "linha de visão", o que pode dificultar o revestimento uniforme de geometrias intrincadas. No entanto, a natureza química do CVD geralmente produz filmes com maior pureza e densidade.

Restrições de Temperatura e Material

O CVD tipicamente requer altas temperaturas para impulsionar as reações químicas necessárias. Isso pode limitar os tipos de materiais de substrato que podem ser revestidos sem serem danificados.

Os processos PVD podem frequentemente ser realizados em temperaturas muito mais baixas, tornando-os adequados para uma gama mais ampla de materiais, incluindo plásticos e outros substratos sensíveis à temperatura.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da técnica de deposição correta depende inteiramente de seus requisitos de material, limitações do substrato e da geometria da peça.

- Se seu foco principal é criar filmes excepcionalmente puros, densos e uniformes para aplicações como semicondutores ou óptica: O CVD é frequentemente a escolha superior devido ao seu crescimento baseado em reação química.

- Se seu foco principal é revestir uma forma 3D complexa com uma espessura perfeitamente consistente: A natureza em fase gasosa do CVD permite que ele "revesta em torno de cantos" de forma muito mais eficaz do que a maioria dos métodos PVD.

- Se seu foco principal é revestir um material sensível à temperatura ou você precisa de flexibilidade máxima com ligas metálicas: O PVD é provavelmente mais adequado porque suas temperaturas operacionais mais baixas evitam danos ao substrato subjacente.

Em última análise, entender o processo CVD é reconhecer o poder da química controlada para construir materiais avançados do zero.

Tabela de Resumo:

| Aspecto Chave | Detalhe do Processo CVD |

|---|---|

| Mecanismo Central | Reação química de gases precursores na superfície de um substrato aquecido. |

| Etapas Principais | 1. Introduzir Precursores → 2. Reação Química → 3. Deposição do Filme → 4. Remover Subprodutos |

| Vantagem Principal | Cria revestimentos altamente conformes, densos e puros em formas 3D complexas |

| Requisito de Temperatura | Tipicamente altas temperaturas (pode limitar as escolhas de substrato) |

| Melhor Para | Fabricação de semicondutores, óptica e aplicações que exigem filmes ultra-puros |

Pronto para aprimorar sua pesquisa de materiais com deposição de filme fino precisa?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para aplicações laboratoriais de ponta. Nossa experiência em tecnologias de deposição pode ajudá-lo a alcançar qualidade de filme superior e eficiência de processo.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem apoiar suas necessidades específicas de CVD ou PVD!

Guia Visual

Produtos relacionados

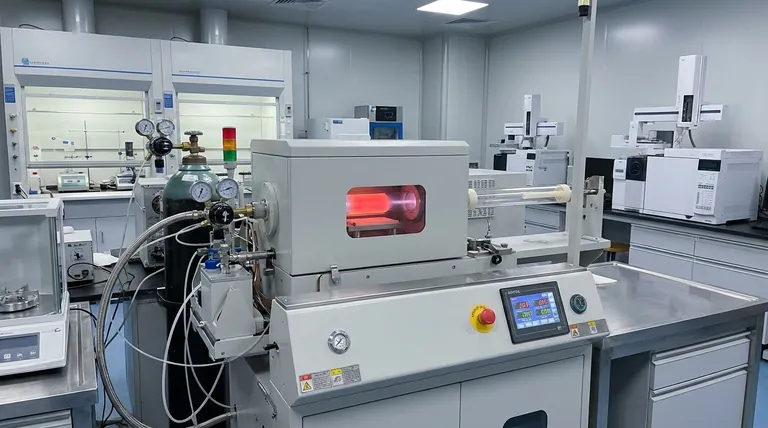

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a importância da deposição química a vapor? O Guia Definitivo para Filmes Finos de Alta Pureza

- Qual é o processo de um alvo de pulverização catódica? Um Guia para Deposição Física de Vapor

- Qual é o processo de LPCVD? Domine a Deposição de Filmes Finos de Alta Pureza e Uniformidade

- O que é o processo CVD em nanotecnologia? Domine a Fabricação de Materiais em Nível Atômico

- Quais são os métodos de deposição de silício? Escolha a Técnica Certa para a Sua Aplicação

- Qual é a diferença entre CVD e LPCVD? Um Guia para Qualidade Superior de Películas Finas

- O que é sputtering para deposição de filmes finos? Um Guia para Tecnologia de Revestimento de Alto Desempenho

- Que tipos de danos induzidos pelo processo ocorrem durante a deposição? Dominando os Riscos Avançados de Fabricação de Filmes Finos