Em sua essência, a Deposição Química a Vapor (DCV) é um processo para criar um filme sólido de alto desempenho em uma superfície. Funciona introduzindo um gás precursor em uma câmara, que então sofre uma reação química desencadeada pelo calor. Essa reação faz com que um material sólido se forme e se ligue diretamente à superfície de um objeto alvo, ou substrato, construindo um revestimento fino e uniforme.

O conceito crucial a ser compreendido é que a DCV não é simplesmente um método de revestimento; é um processo de síntese de materiais. Você não está "pulverizando" uma substância pré-existente, mas sim usando reações químicas controladas em estado gasoso para cultivar uma nova camada sólida diretamente na superfície de um componente.

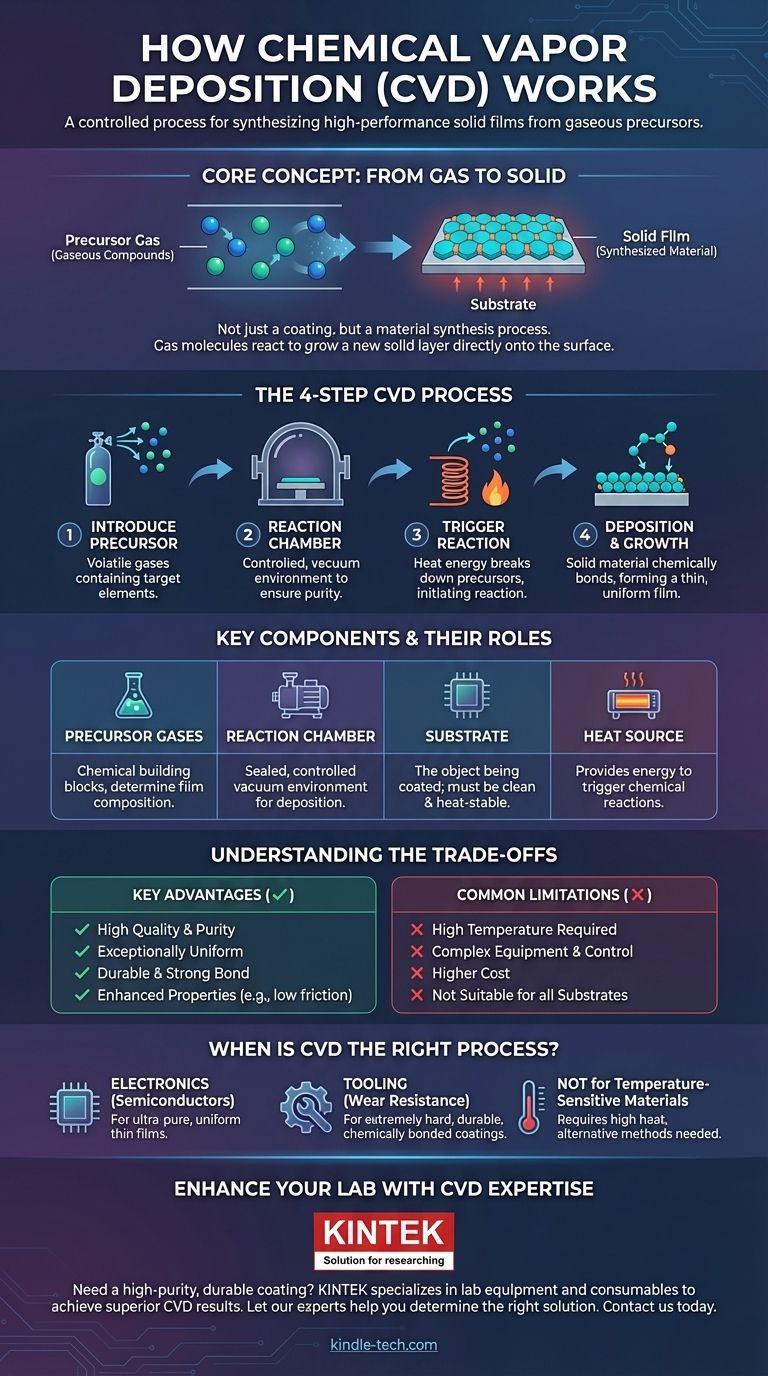

O Princípio Central: Do Gás ao Sólido

Todo o processo de DCV é construído sobre uma transformação controlada da matéria. Um gás cuidadosamente escolhido é convertido em um filme fino sólido por meio de uma sequência precisa de eventos dentro de uma câmara de reação.

Introdução do Precursor

O processo começa com um ou mais gases precursores voláteis. Estes são compostos químicos gasosos que contêm os elementos específicos que você deseja depositar.

A Câmara de Reação

O objeto a ser revestido, conhecido como substrato, é colocado dentro de uma câmara selada. Esta câmara é tipicamente colocada sob vácuo para remover qualquer ar ou contaminantes que possam interferir na reação química.

Desencadeando a Reação

O substrato é aquecido a uma temperatura de reação específica. Essa energia aplicada decompõe os gases precursores, fazendo com que reajam entre si ou com o próprio substrato.

Deposição e Crescimento do Filme

O produto dessa reação química é o material sólido desejado. Este novo material se deposita no substrato aquecido, molécula por molécula, formando uma forte ligação química com a superfície e construindo gradualmente um filme fino e uniforme.

Uma Análise Mais Detalhada dos Componentes Chave

Compreender o papel de cada componente esclarece como a DCV alcança resultados tão precisos. Cada elemento é fundamental para controlar o resultado do filme final.

O Substrato

O substrato é a peça de trabalho ou componente que recebe o revestimento. Sua superfície deve estar meticulosamente limpa, e sua capacidade de suportar altas temperaturas é um fator chave no processo.

Os Gases Precursores

Estes são os blocos de construção do novo filme. A seleção dos precursores é crítica, pois sua composição química determina diretamente a composição do revestimento final, seja ele nitreto de silício, carbeto de titânio ou outro material.

O Ambiente de Vácuo

O vácuo serve a dois propósitos. Primeiro, garante a pureza do processo ao remover partículas indesejadas. Segundo, permite um melhor controle sobre o movimento e a concentração dos gases precursores à medida que fluem em direção ao substrato.

O Método de Transporte Químico

Em algumas variações da DCV, o processo é ligeiramente diferente. Uma substância sólida ou líquida reage primeiro em uma "área fonte" para se tornar um gás. Este gás é então transportado para o substrato (a "área de crescimento"), onde uma reação química reversa faz com que ele se deposite de volta em sua forma sólida.

Compreendendo as Compensações

Como qualquer processo de fabricação avançado, a DCV envolve um equilíbrio entre benefícios poderosos e limitações práticas. Compreender essas compensações é fundamental para determinar sua adequação para uma determinada aplicação.

Vantagens Principais

O principal benefício da DCV é a qualidade do filme. Como é cultivado quimicamente, o revestimento é frequentemente altamente puro, denso e excepcionalmente uniforme, mesmo em formas complexas. Isso resulta em superfícies duráveis com propriedades aprimoradas, como redução de atrito ou aumento da resistência térmica.

Limitações Comuns

A principal desvantagem é a alta temperatura necessária para muitas reações de DCV. Isso pode danificar ou alterar substratos que não são termicamente estáveis. O processo também requer equipamentos complexos e controle preciso, tornando-o mais caro do que métodos de revestimento mais simples, como pintura ou galvanoplastia.

Quando a DCV é o Processo Correto?

A escolha da DCV depende inteiramente do seu objetivo final. O processo se destaca onde o desempenho e a pureza são primordiais, mas pode ser exagerado para aplicações menos exigentes.

- Se o seu foco principal é criar filmes finos ultrafinos e uniformes para eletrônicos: A DCV é o padrão da indústria para a fabricação de semicondutores e circuitos integrados devido à sua precisão inigualável.

- Se o seu foco principal é aprimorar as propriedades de superfície de uma ferramenta ou componente: A DCV é ideal para criar revestimentos extremamente duros, resistentes ao desgaste ou à corrosão que são quimicamente ligados ao substrato.

- Se o seu foco principal é revestir um material sensível à temperatura: A DCV tradicional de alta temperatura não é adequada, e você deve explorar alternativas de temperatura mais baixa ou técnicas de deposição inteiramente diferentes.

Em última análise, a Deposição Química a Vapor fornece um método poderoso para projetar superfícies de materiais no nível molecular.

Tabela de Resumo:

| Componente Chave | Papel no Processo de DCV |

|---|---|

| Gases Precursores | Os blocos de construção químicos que reagem para formar o filme sólido. |

| Câmara de Reação | Um ambiente selado e controlado (frequentemente sob vácuo) onde ocorre a deposição. |

| Substrato | O objeto a ser revestido; sua superfície deve estar limpa e termicamente estável. |

| Fonte de Calor | Fornece a energia para desencadear a reação química que deposita o material sólido. |

Precisa de um revestimento durável e de alta pureza para seus componentes de laboratório ou ferramentas de produção?

O controle preciso da Deposição Química a Vapor é fundamental para criar filmes que aumentam a resistência ao desgaste, a estabilidade térmica e o desempenho. Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório e consumíveis necessários para alcançar esses resultados superiores.

Deixe que nossos especialistas ajudem você a determinar se a DCV é a solução certa para sua aplicação. Entre em contato conosco hoje para discutir suas necessidades específicas de laboratório e como nossas soluções podem agregar valor ao seu trabalho.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura