Em sua essência, o revestimento de carbono é um processo que constrói uma nova superfície de alto desempenho em um objeto, átomo por átomo. Isso é alcançado vaporizando um material de origem de carbono sólido dentro de uma câmara de vácuo e permitindo que os átomos de carbono se depositem como um filme fino, denso e altamente aderente. Este filme altera fundamentalmente as propriedades da superfície do objeto para torná-lo mais durável, quimicamente estável ou eletricamente condutor.

O objetivo do revestimento de carbono não é simplesmente cobrir um material, mas sim reprojetar fundamentalmente sua superfície a nível atômico. O processo utiliza tecnologia de vácuo para criar uma camada de carbono ultrafina que se torna parte integrante do componente, conferindo-lhe capacidades inteiramente novas.

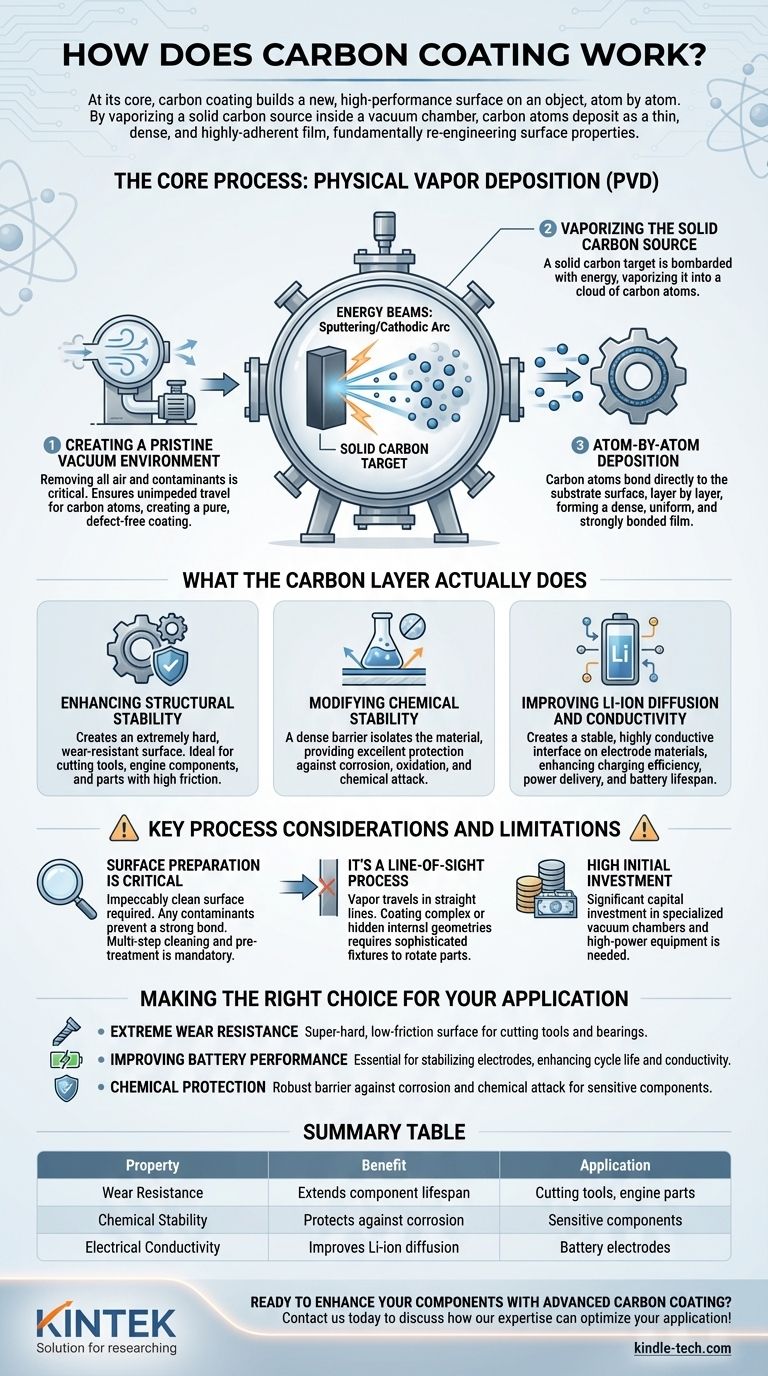

O Processo Central: Deposição Física de Vapor (PVD)

A maioria dos revestimentos de carbono modernos é aplicada usando um método chamado Deposição Física de Vapor (PVD). Esta é uma família de processos que compartilham uma sequência comum de transformar um material sólido em vapor, que então se condensa em um substrato para formar o revestimento.

Etapa 1: Criação de um Ambiente de Vácuo Imaculado

Todo o processo ocorre dentro de uma câmara de vácuo selada.

A remoção de todo o ar e outros contaminantes é fundamental. Isso garante que os átomos de carbono possam viajar sem impedimentos até o objeto alvo e que o revestimento final seja puro e livre de defeitos.

Etapa 2: Vaporização da Fonte Sólida de Carbono

Um bloco ou haste sólida de material de carbono puro, conhecido como 'alvo', é colocado dentro da câmara.

Este alvo é então bombardeado com energia para vaporizá-lo, essencialmente transformando o carbono sólido em uma nuvem de átomos. Isso pode ser alcançado por meio de vários métodos, incluindo pulverização catódica (sputtering) (usando bombardeio iônico) ou usando um arco catódico (um arco elétrico de alta corrente).

Etapa 3: Deposição Átomo por Átomo

Os átomos de carbono vaporizados viajam através do vácuo e atingem a superfície do objeto que está sendo revestido (o 'substrato').

Ao impacto, esses átomos se ligam diretamente à superfície do substrato. Esta deposição ocorre camada por camada, átomo por átomo, criando um filme excepcionalmente denso, uniforme e fortemente ligado ao material subjacente.

O Que a Camada de Carbono Realmente Faz

Uma vez aplicada, a película de carbono confere novas e poderosas propriedades ao substrato. Os benefícios específicos dependem da aplicação, mas geralmente se enquadram em três categorias.

Aprimorando a Estabilidade Estrutural

As fortes ligações atômicas no revestimento de carbono criam uma superfície extremamente dura e resistente ao desgaste.

Isso a torna ideal para ferramentas de corte, componentes de motor e outras peças sujeitas a alto atrito, pois o revestimento atua como uma barreira protetora durável.

Modificando a Estabilidade Química

O carbono é um elemento relativamente inerte. Um revestimento de carbono denso cria uma barreira que isola o material subjacente de seu ambiente.

Isso fornece excelente proteção contra corrosão, oxidação e ataque químico, estendendo a vida útil do componente.

Melhorando a Difusão e a Condutividade de Íons de Lítio

Em aplicações especializadas, como baterias de íon-lítio, um revestimento de carbono desempenha um papel crítico.

Ele cria uma interface estável e altamente condutora nos materiais do eletrodo. Isso melhora o fluxo de íons de lítio, o que aumenta a eficiência de carregamento, a entrega de energia e a vida útil geral da bateria.

Considerações e Limitações Chave do Processo

Embora poderoso, o processo PVD para revestimento de carbono tem requisitos e compensações específicas que devem ser compreendidos para uma implementação bem-sucedida.

A Preparação da Superfície é Crítica

O processo PVD requer uma superfície impecavelmente limpa para que o revestimento adira corretamente.

Qualquer camada microscópica de óleo, poeira ou óxido no substrato impedirá a formação de uma ligação forte. É por isso que uma fase de limpeza e pré-tratamento de várias etapas é uma parte obrigatória do fluxo de trabalho.

É um Processo de Linha de Visada

Os átomos de carbono vaporizados viajam em uma linha relativamente reta do alvo para o substrato.

Isso significa que revestir geometrias internas complexas ou o lado traseiro de um objeto pode ser desafiador sem acessórios sofisticados que giram as peças durante o processo.

Alto Investimento Inicial

A tecnologia PVD requer um investimento de capital significativo. As câmaras de vácuo, as fontes de energia de alta potência e os sistemas de controle são equipamentos especializados e caros.

Fazendo a Escolha Certa para Sua Aplicação

Compreender seu objetivo principal é fundamental para determinar se o revestimento de carbono é a solução apropriada.

- Se seu foco principal for resistência extrema ao desgaste: Um revestimento de carbono cria uma superfície superdura e de baixo atrito, ideal para proteger ferramentas de corte, rolamentos ou peças de motor.

- Se seu foco principal for melhorar o desempenho da bateria: O revestimento de carbono é uma técnica essencial para estabilizar os materiais do eletrodo, o que aumenta a vida útil do ciclo e a condutividade elétrica.

- Se seu foco principal for proteção química: A natureza inerte e densa do revestimento fornece uma barreira robusta contra corrosão e ataque químico em componentes sensíveis.

Em última análise, o revestimento de carbono é uma ferramenta precisa de engenharia de superfície que resolve desafios materiais específicos construindo uma superfície melhor a partir do átomo.

Tabela de Resumo:

| Propriedade | Benefício | Aplicação |

|---|---|---|

| Resistência ao Desgaste | Prolonga a vida útil do componente | Ferramentas de corte, peças de motor |

| Estabilidade Química | Protege contra corrosão | Componentes sensíveis |

| Condutividade Elétrica | Melhora a difusão de íons de Li | Eletrodos de bateria |

Pronto para aprimorar seus componentes com revestimento de carbono avançado? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para engenharia de superfícies. Nossas soluções ajudam você a alcançar resistência superior ao desgaste, estabilidade química e desempenho da bateria. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar sua aplicação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Propósito da Folha de Cobre em Testes de Baterias de Sódio: Chave para Medir Eficiência Coulombica e Segurança

- Existe um testador de bateria para baterias de lítio? Desbloqueie diagnósticos de saúde precisos além da voltagem

- Como um galvanostato é usado para avaliar camadas de F-rGO? Quantificando o Desempenho Protetor em Baterias de Lítio Metálico

- Como a agitação magnética contribui para a uniformidade das membranas de eletrólito polimérico sólido durante a fase de preparação da solução?

- Por que os eletrólitos Li2S–GeSe2–P2S5 devem ser pressurizados durante os testes de EIS? Otimizando a Análise de Condutividade de Estado Sólido

- Por que são necessários moldes de pressão com paredes internas de resina não condutora para testes de bateria? Garanta a precisão dos dados

- Por que avaliar a segurança térmica de cátodos de níquel elevado com análise de gases de alta sensibilidade? Garanta a Estabilidade da Bateria.

- Por que o controle preciso de pressão graduada é necessário para a montagem de ASSB? Garanta a integridade de baterias de alto desempenho