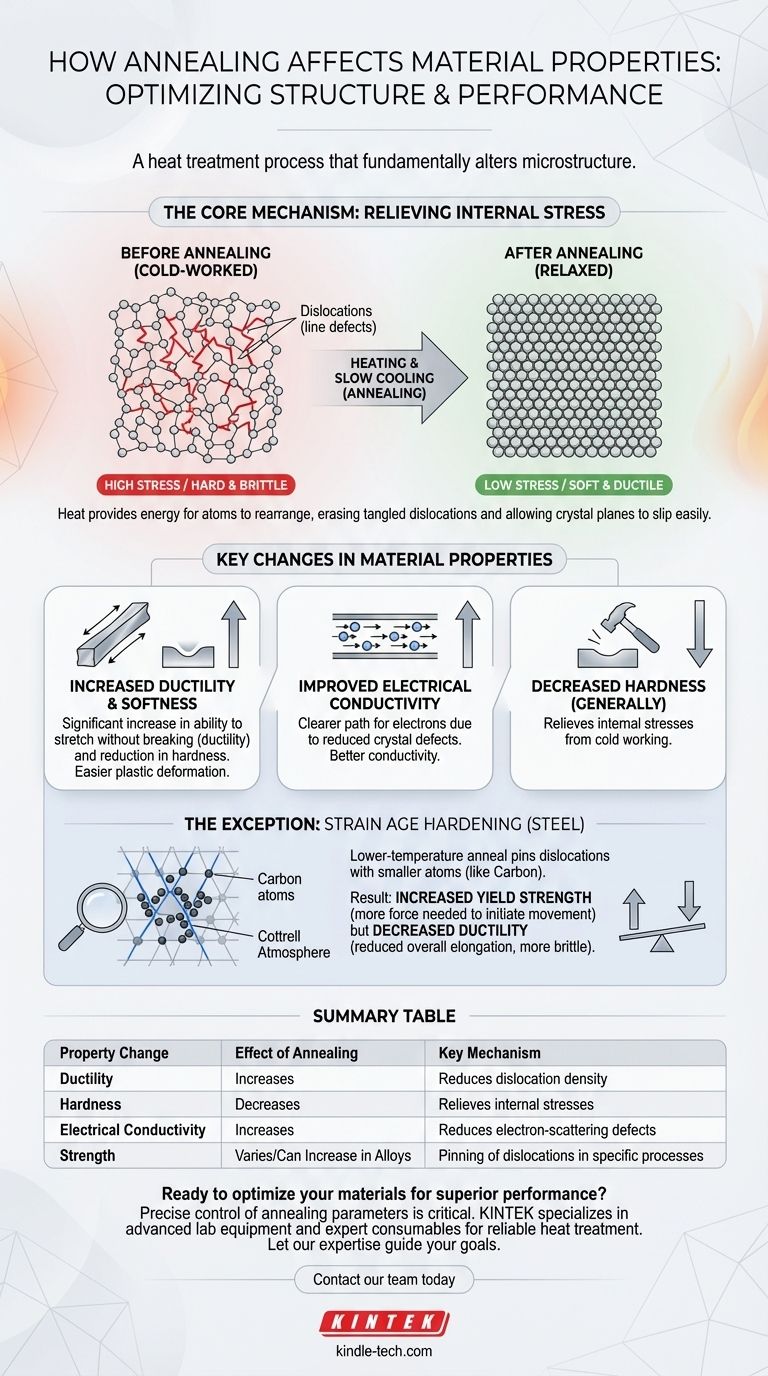

O recozimento é um processo de tratamento térmico que altera fundamentalmente a microestrutura de um material para mudar suas propriedades mecânicas e físicas. Ao aquecer um material a uma temperatura específica e depois resfriá-lo lentamente, o recozimento geralmente torna o material mais macio, mais dúctil e mais fácil de trabalhar. Ele também refina a estrutura cristalina, o que pode melhorar propriedades como a condutividade elétrica.

O objetivo central do recozimento é aliviar tensões internas e reduzir a densidade de defeitos cristalinos, conhecidos como discordâncias. Este "reset" estrutural controlado torna o material mais uniforme e previsível, embora o resultado exato — como um aumento na resistência versus um aumento na maciez — dependa da liga específica e dos parâmetros de recozimento utilizados.

O Mecanismo Central: Alívio da Tensão Interna

Para entender o recozimento, você deve primeiro entender as imperfeições microscópicas que definem o comportamento de um material.

O Que São Discordâncias?

Discordâncias são defeitos lineares ou irregularidades dentro da estrutura cristalina de um material. Elas são introduzidas naturalmente durante a solidificação ou multiplicadas durante processos de fabricação como laminação, forjamento ou dobra (conhecido como trabalho a frio).

Essas discordâncias emaranhadas são o que torna um material trabalhado a frio duro e quebradiço. Elas impedem o deslizamento suave dos planos cristalinos, o que é necessário para que o material se deforme plasticamente.

Como o Calor Permite a Mudança

A aplicação de calor — o cerne do processo de recozimento — fornece energia suficiente para os átomos dentro da rede cristalina vibrarem e se moverem.

Essa mobilidade atômica permite que a microestrutura se repare. Os átomos podem se reorganizar em um estado mais ordenado e de menor energia, efetivamente "apagando" muitas das discordâncias criadas durante o trabalho a frio.

Principais Mudanças nas Propriedades do Material

Este rearranjo interno leva a várias mudanças críticas e desejáveis nas propriedades do volume do material.

Aumento da Ductilidade e Maciez

O resultado principal e mais comum do recozimento é um aumento significativo na ductilidade (a capacidade de ser esticado sem quebrar) e uma redução na dureza.

Com menos discordâncias para obstruir o movimento, os planos cristalinos podem deslizar uns sobre os outros mais facilmente. Isso torna o material mais macio e capaz de sofrer deformação plástica significativa antes da fratura.

Melhora da Condutividade Elétrica

As discordâncias na rede cristalina atuam como locais de espalhamento que impedem o fluxo de elétrons.

Ao reduzir a densidade desses defeitos, o recozimento cria um caminho mais claro para os elétrons viajarem. Isso resulta em melhor condutividade elétrica, uma propriedade crítica para materiais usados em fiação e componentes eletrônicos.

Entendendo as Compensações e Casos Específicos

Embora o recozimento seja tipicamente associado ao amaciamento, seus efeitos podem ser mais complexos, particularmente em ligas específicas como o aço.

A Exceção: Endurecimento por Envelhecimento

Em certos casos, um recozimento a uma temperatura mais baixa não causa um reset estrutural completo. Em vez disso, ele fornece energia suficiente para que átomos menores dentro da liga, como o carbono no aço, migrem.

O Efeito da Atmosfera de Cottrell

Esses átomos de carbono móveis são atraídos para os campos de tensão ao redor das discordâncias existentes, formando o que é conhecido como atmosfera de Cottrell.

Esta nuvem de átomos efetivamente fixa as discordâncias no lugar, tornando mais difícil iniciar seu movimento.

O Resultado: Aumento da Resistência, Diminuição da Ductilidade

Como é necessária mais força para libertar as discordâncias desse efeito de fixação, a resistência ao escoamento do material aumenta.

No entanto, isso tem um custo. O processo reduz a densidade de discordâncias *móveis*, o que leva a uma diminuição na elongação geral e ductilidade, tornando o material mais quebradiço. Esta é uma compensação crucial observada em tratamentos específicos de aço.

Fazendo a Escolha Certa para o Seu Objetivo

O recozimento não é um processo único para todos. O resultado desejado dita o tipo de recozimento necessário.

- Se o seu foco principal é melhorar a usinabilidade ou a conformabilidade: Um recozimento total é usado para alcançar a maciez e ductilidade máximas, reduzindo drasticamente a densidade de discordâncias.

- Se o seu foco principal é otimizar a condutividade elétrica: O recozimento é uma etapa crítica para minimizar os defeitos cristalinos que impedem o fluxo de elétrons.

- Se o seu foco principal é uma relação precisa entre resistência e tenacidade em uma liga: Um processo de recozimento específico e a temperaturas mais baixas pode ser usado para fixar intencionalmente as discordâncias, aumentando a resistência ao escoamento em detrimento da ductilidade.

Em última análise, entender o recozimento permite que você ajuste a estrutura interna de um material para sua função exata pretendida.

Tabela Resumo:

| Mudança na Propriedade | Efeito do Recozimento | Mecanismo Chave |

|---|---|---|

| Ductilidade | Aumenta | Reduz a densidade de discordâncias, permitindo um deslizamento mais fácil do plano cristalino. |

| Dureza | Diminui (Geralmente) | Alivia as tensões internas do trabalho a frio. |

| Condutividade Elétrica | Aumenta | Reduz os defeitos cristalinos que causam espalhamento de elétrons. |

| Resistência | Varia (Pode Aumentar em Ligas) | Em processos como o endurecimento por envelhecimento, as discordâncias são fixadas, aumentando a resistência ao escoamento. |

Pronto para otimizar seus materiais para um desempenho superior?

O controle preciso dos parâmetros de recozimento é fundamental para alcançar o equilíbrio exato de resistência, ductilidade e condutividade que sua aplicação exige. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis especializados necessários para processos de tratamento térmico confiáveis e repetíveis.

Deixe nossa experiência guiar seus objetivos em ciência dos materiais. Entre em contato com nossa equipe hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia