Em sua essência, todos os fornos industriais operam com um princípio simples: eles usam uma fonte controlada de energia para gerar calor dentro de uma câmara isolada. Este processo eleva a temperatura dos materiais a níveis específicos, induzindo as mudanças físicas desejadas, como endurecimento, ou mudanças químicas, como sinterização, tudo isso enquanto mantêm um controle preciso sobre o ambiente.

O termo "forno industrial" é amplo. A chave para entendê-los é perceber que o design não se trata de gerar calor, mas de como esse calor é transferido e que tipo de atmosfera o material é aquecido. O método específico escolhido depende inteiramente do material e do resultado desejado.

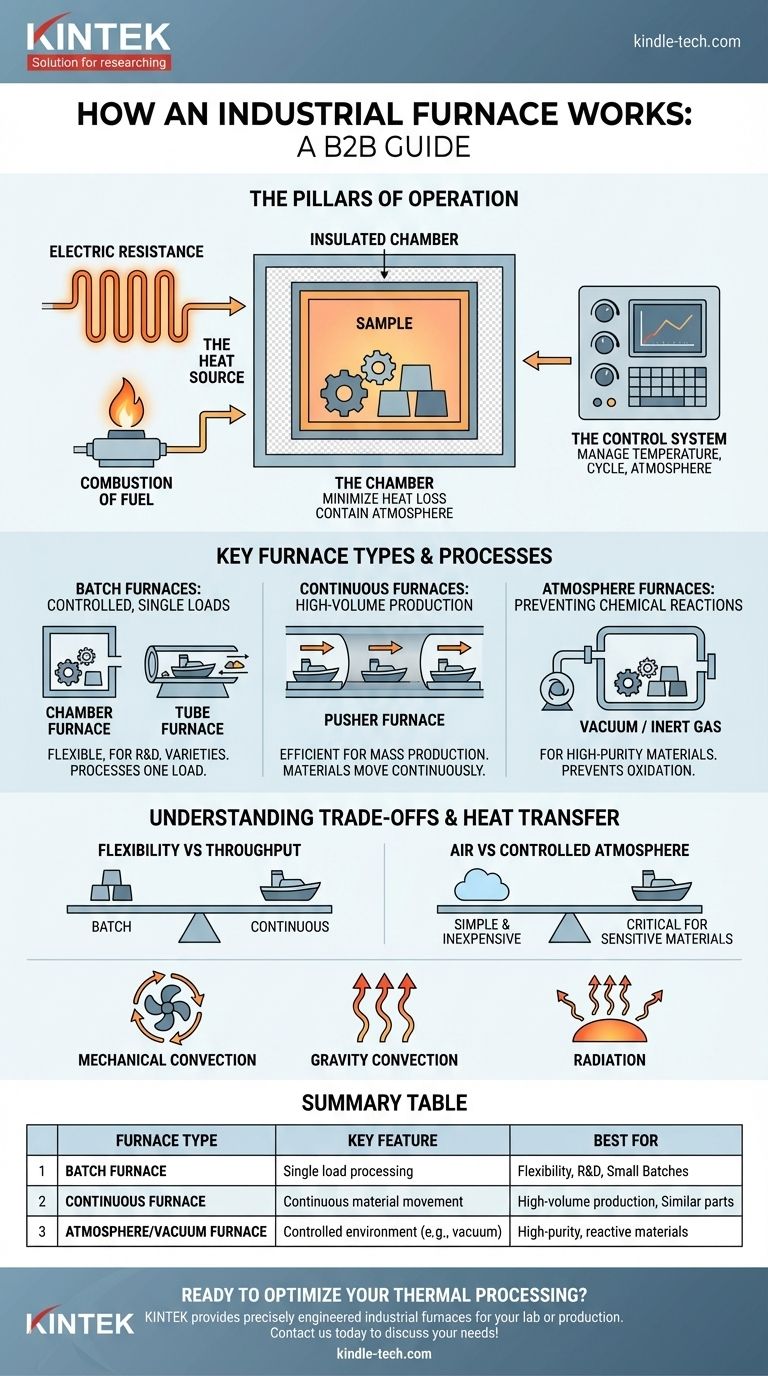

Os Pilares da Operação do Forno

Todo forno, independentemente do seu tipo específico, é construído sobre três componentes fundamentais que trabalham em conjunto. Compreender esses pilares é o primeiro passo para dominar a tecnologia.

A Fonte de Calor

Este é o motor do forno. Mais comumente, o calor é gerado por elementos de resistência elétrica, que brilham quando a corrente passa por eles, ou pela combustão de combustível, como gás natural. A escolha afeta o custo operacional, a faixa de temperatura e o controle atmosférico.

A Câmara

A câmara é o invólucro isolado que contém o calor e o material sendo processado. Suas principais funções são minimizar a perda de calor (eficiência) e conter uma atmosfera específica, seja ar normal, vácuo ou uma mistura especializada de gases inertes.

O Sistema de Controle

Este é o cérebro da operação. Os controladores de forno modernos gerenciam com precisão a temperatura, a duração do ciclo e as condições atmosféricas. Isso garante que o processo seja repetível, preciso e seguro, entregando resultados consistentes lote após lote.

Tipos Chave de Fornos e Seus Processos

O "como" de um forno é definido pelo seu processo: está aquecendo um único lote, um fluxo contínuo de peças ou operando em uma atmosfera especial?

Fornos de Lote: Para Cargas Controladas e Únicas

Esses fornos processam uma carga, ou "lote", por vez. Um forno de câmara é o exemplo mais comum, onde as peças são carregadas em uma caixa aquecida simples. Um forno tubular é uma variação onde as peças são colocadas dentro de um tubo de trabalho que é então aquecido externamente, proporcionando um ambiente mais isolado e controlado para a amostra.

Fornos Contínuos: Para Produção de Alto Volume

Projetados para produção em massa, esses fornos movem os materiais através do calor continuamente. Um forno de empurrar, por exemplo, opera com um trem de "barcos" ou bandejas. À medida que uma nova bandeja é empurrada para a entrada, todo o trem avança, e uma bandeja finalizada é removida da saída. Isso maximiza a produção.

Fornos de Atmosfera: Para Prevenir Reações Químicas

Muitos materiais reagem negativamente com o oxigênio em altas temperaturas, levando à oxidação (formação de carepa ou ferrugem). Um forno a vácuo resolve isso usando bombas para remover todo o ar da câmara. Uma vez no vácuo, as peças são aquecidas. Isso é crítico para metais de alta pureza, componentes aeroespaciais e implantes médicos.

Compreendendo as Compensações

Escolher ou operar um forno envolve equilibrar prioridades concorrentes. Não existe um tipo "melhor" único, apenas o tipo certo para um trabalho específico.

Processamento em Lote vs. Contínuo

A compensação fundamental é flexibilidade versus produção. Os fornos de lote são altamente flexíveis, capazes de lidar com diferentes peças e processos facilmente. Os fornos contínuos são muito mais eficientes para produzir grandes quantidades da mesma peça, mas são caros e difíceis de mudar.

Ar vs. Atmosfera Controlada

Aquecer em ar ambiente é simples e barato. No entanto, para materiais sensíveis, uma atmosfera de vácuo ou gás inerte é inegociável para preservar a integridade do material. Isso adiciona complexidade e custo significativos, desde as bombas de vácuo até a necessidade de uma câmara perfeitamente selada.

Transferência de Calor e Uniformidade

O método de transferência de calor afeta a velocidade e a uniformidade. A convecção mecânica, que usa ventiladores para circular ar quente, proporciona aquecimento rápido e altamente uniforme. A convecção por gravidade, onde o ar quente sobe naturalmente, é mais simples, mas mais lenta e menos uniforme. Fornos a vácuo dependem principalmente da radiação, que pode ser menos uniforme dependendo da geometria e posicionamento da peça.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a tecnologia de forno correta é uma decisão estratégica baseada no seu objetivo final.

- Se o seu foco principal é a fabricação de alto volume de peças semelhantes: Um forno contínuo, como o tipo de empurrar, é projetado para máxima produção e eficiência.

- Se o seu foco principal é o tratamento de materiais de alta pureza ou reativos: Um forno a vácuo ou de atmosfera controlada é essencial para prevenir a oxidação e garantir a integridade do material.

- Se o seu foco principal é a flexibilidade para pesquisa ou pequenos lotes variados: Um forno de câmara ou tubular oferece a maior versatilidade para processamento de carga única.

Compreender esses princípios básicos o move de simplesmente usar um forno para controlar estrategicamente os resultados de seus materiais.

Tabela Resumo:

| Tipo de Forno | Característica Chave | Melhor Para |

|---|---|---|

| Forno de Lote | Processa uma carga por vez | Flexibilidade, P&D, pequenos lotes variados |

| Forno Contínuo | Materiais se movem através do calor continuamente | Produção de alto volume de peças semelhantes |

| Forno de Atmosfera/Vácuo | Ambiente controlado (ex: vácuo, gás inerte) | Materiais de alta pureza, reativos, prevenção de oxidação |

Pronto para otimizar seu processamento térmico? O forno industrial certo é crítico para alcançar resultados consistentes e de alta qualidade em seu laboratório ou linha de produção. Na KINTEK, somos especializados em fornecer equipamentos de laboratório precisamente projetados, incluindo uma ampla gama de fornos industriais adaptados às suas necessidades específicas de material e processo. Nossos especialistas podem ajudá-lo a selecionar a solução perfeita para sua aplicação, garantindo eficiência, confiabilidade e desempenho. Entre em contato conosco hoje para discutir suas necessidades e descobrir a diferença KINTEK!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Qual é o propósito de usar um forno a vácuo para compósitos de diamante? Alcançar Consolidação de Material de Alta Densidade

- Quais são as três etapas do ciclo de sinterização na metalurgia do pó? Domine o Processo de Tratamento Térmico

- Onde a sinterização é usada? Um Guia para seu Papel Crítico na Manufatura

- O aço inoxidável pode ser soldado ou brasado? Domine o Processo para Juntas Fortes e Duráveis

- Qual é o principal objetivo do recozimento de processo? Restaurar a trabalhabilidade e eliminar a fragilidade em metais

- Qual é a função de um forno de fusão por arco a vácuo? Preparar Ligas de Alta Entropia Alx(CrFeNi)1-x de Alta Pureza

- Por que o vapor é adicionado ao forno de pirólise? Melhorar a Qualidade do Produto e Controlar as Vias de Reação

- Qual é a função de um forno de fusão por arco a vácuo? Domínio da Homogeneidade para Fitas de Liga Amorfa