Em essência, um calcinador rotativo é um forno industrial de alta temperatura alojado dentro de um cilindro rotativo. Ele funciona agitando continuamente materiais sólidos a granel a uma velocidade controlada, descendo uma ligeira inclinação, enquanto aplica calor preciso, o que impulsiona uma transformação física ou química no material. Este processo é usado para tarefas que variam desde a remoção de umidade até a indução de reações químicas complexas.

O valor único de um calcinador rotativo reside na sua capacidade de fornecer um processamento térmico excepcionalmente uniforme a cada partícula de um sólido a granel. Ao combinar calor controlado, movimento constante e uma atmosfera interna gerenciada, ele alcança uma qualidade de produto consistente em escala industrial que os fornos estáticos não conseguem igualar.

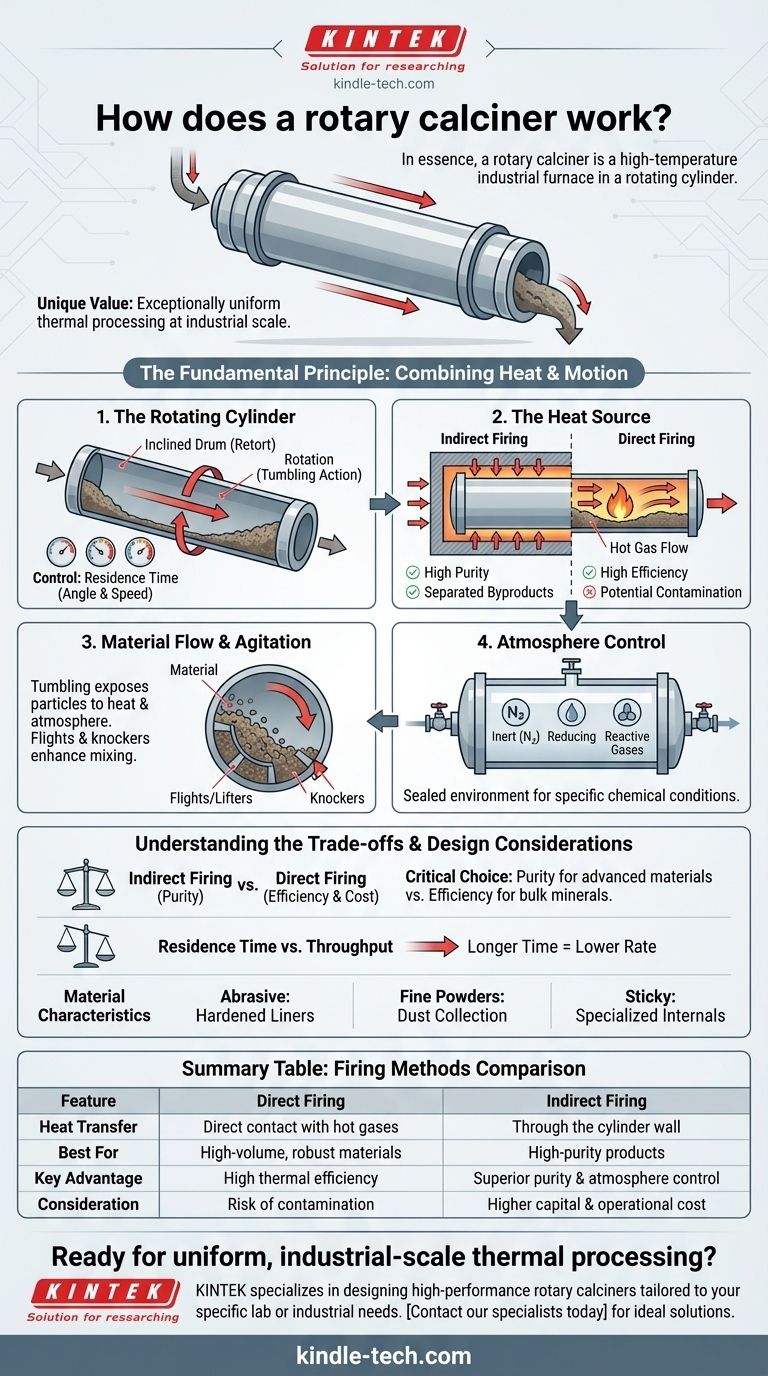

O Princípio Fundamental: Combinando Calor e Movimento

Em sua essência, um calcinador rotativo é uma solução elegante para o desafio de aquecer um grande volume de material sólido de forma homogênea. Ele realiza isso através da interação orquestrada de vários princípios operacionais chave.

O Cilindro Rotativo

O coração do sistema é um tambor cilíndrico, ou "retorta", que é ligeiramente inclinado. À medida que o tambor gira, o material alimentado na extremidade superior rola e cai em cascata, movendo-se gradualmente em direção à extremidade de descarga.

O ângulo de inclinação e a velocidade de rotação são parâmetros críticos do processo. Eles trabalham juntos para ditar o tempo de residência—a duração total que o material passa dentro do calcinador. Ajustar estes permite aos operadores controlar precisamente a extensão do tratamento térmico.

A Fonte de Calor

O calor pode ser aplicado de uma de duas maneiras fundamentais, uma escolha que define as capacidades do calcinador.

- Aquecimento Indireto: O cilindro rotativo é encapsulado dentro de um forno. O calor é aplicado na parte externa do cilindro, que então irradia calor para dentro do material. Isso mantém os subprodutos da combustão separados do material do processo, garantindo alta pureza.

- Aquecimento Direto: Uma chama ou gás quente é passado diretamente através do interior do cilindro, entrando em contato direto com o material. Este método é mais eficiente termicamente, mas corre o risco de contaminação do produto pelo gás de aquecimento.

Fluxo e Agitação do Material

A ação de tombamento é a chave para o processamento uniforme. À medida que o leito de material é levantado pela parede rotativa e cai em cascata, novas partículas são constantemente expostas à fonte de calor e à atmosfera interna.

Para melhorar essa mistura, estruturas internas chamadas palhetas ou elevadores podem ser adicionadas para levantar o material mais alto antes que ele caia. Para materiais pegajosos, agitadores de leito ou "batedores" externos podem ser usados para evitar o acúmulo na parede do cilindro.

Controle da Atmosfera

Muitos processos de calcinação requerem um ambiente químico específico. Os calcinadores rotativos se destacam nisso porque podem ser selados nas extremidades de alimentação e descarga.

Esses selos permitem a introdução de uma atmosfera controlada. Isso pode ser uma atmosfera inerte (como nitrogênio) para prevenir a oxidação, uma atmosfera redutora para remover oxigênio de um composto, ou um gás reativo específico para facilitar uma mudança química.

Compreendendo as Trocas e Considerações de Projeto

Embora poderoso, o calcinador rotativo não é uma solução universal. Selecionar e projetar um requer uma compreensão clara de suas trocas inerentes.

Aquecimento Indireto vs. Direto

Esta é a decisão mais crítica. O aquecimento indireto é essencial para produtos de alta pureza, como materiais de bateria ou produtos farmacêuticos, onde qualquer contaminação é inaceitável. No entanto, é menos eficiente em termos energéticos e geralmente tem um custo de capital mais alto devido ao forno complexo e à retorta de liga necessários.

O aquecimento direto é uma escolha mais econômica para materiais de alto volume e menor valor, como minerais ou agregados, onde a eficiência térmica é primordial e o contato direto com o gás de combustão não é prejudicial ao produto final.

Tempo de Residência e Vazão

Existe uma relação inversa entre o tempo de residência e a vazão. Um longo tempo de residência, necessário para reações lentas, resultará em menor vazão para um determinado tamanho de máquina. O calcinador deve ser dimensionado adequadamente para atender tanto à duração de aquecimento necessária quanto à taxa de produção desejada.

Características do Material

As propriedades físicas do material de alimentação influenciam fortemente o projeto.

- Materiais abrasivos requerem revestimentos endurecidos ou substituíveis para evitar o desgaste do tambor.

- Pós finos podem ser arrastados no gás do processo, exigindo sistemas de coleta de pó a jusante, como filtros de mangas ou ciclones.

- Materiais pegajosos ou aglomerantes podem precisar de internos especializados ou batedores para garantir o fluxo contínuo e evitar o entupimento.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um calcinador rotativo e como configurá-lo depende inteiramente do seu material e dos objetivos do processo.

- Se o seu foco principal é a pureza do material e o controle preciso da atmosfera: Um calcinador rotativo de aquecimento indireto é a escolha definitiva para aplicações como catalisadores avançados, componentes de bateria ou produtos químicos especiais.

- Se o seu foco principal é alta vazão e eficiência térmica para materiais robustos: Um calcinador rotativo de aquecimento direto oferece uma solução econômica e eficaz para o processamento de minerais, argilas e certas correntes de resíduos.

- Se o seu material é extremamente frágil ou requer um ambiente estático: A ação de tombamento pode ser muito agressiva, e tecnologias alternativas como um forno túnel ou forno de esteira podem ser mais adequadas.

Compreender esses princípios básicos o capacita a selecionar a tecnologia de processamento térmico ideal para sua aplicação específica.

Tabela Resumo:

| Característica | Aquecimento Direto | Aquecimento Indireto |

|---|---|---|

| Transferência de Calor | Contato direto com gases quentes | Através da parede do cilindro |

| Melhor Para | Materiais robustos de alto volume (ex: minerais) | Produtos de alta pureza (ex: materiais de bateria) |

| Principal Vantagem | Alta eficiência térmica | Pureza superior do produto e controle da atmosfera |

| Consideração | Risco de contaminação do produto | Custo de capital e operacional mais alto |

Pronto para alcançar processamento térmico uniforme e em escala industrial para seus materiais?

A KINTEK é especializada em projetar e fornecer calcinadores rotativos de alto desempenho, adaptados às suas necessidades específicas de laboratório ou industriais. Seja você precisa da pureza do aquecimento indireto para materiais avançados ou da eficiência do aquecimento direto para o processamento de minerais, nossos especialistas o ajudarão a selecionar a solução ideal.

Entre em contato com nossos especialistas em processamento térmico hoje para discutir como um calcinador rotativo KINTEK pode melhorar a qualidade e a vazão do seu produto.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

As pessoas também perguntam

- Quais são os equipamentos para um laboratório de pirólise? Escolhendo o Reator Certo para Sua Pesquisa

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo