Em sua essência, um forno de esteira de malha funciona como um forno industrial altamente controlado com uma esteira transportadora. As peças são carregadas em uma esteira de malha metálica em movimento contínuo, que as transporta através de uma câmara aquecida com uma atmosfera precisamente gerenciada. Isso permite o tratamento térmico consistente e automatizado de grandes quantidades de peças pequenas.

A percepção crucial é que um forno de esteira de malha não é apenas um dispositivo de aquecimento; é um sistema automatizado projetado para repetibilidade do processo. Seu objetivo é garantir que cada componente, do primeiro ao décimo milésimo, receba exatamente o mesmo tratamento térmico.

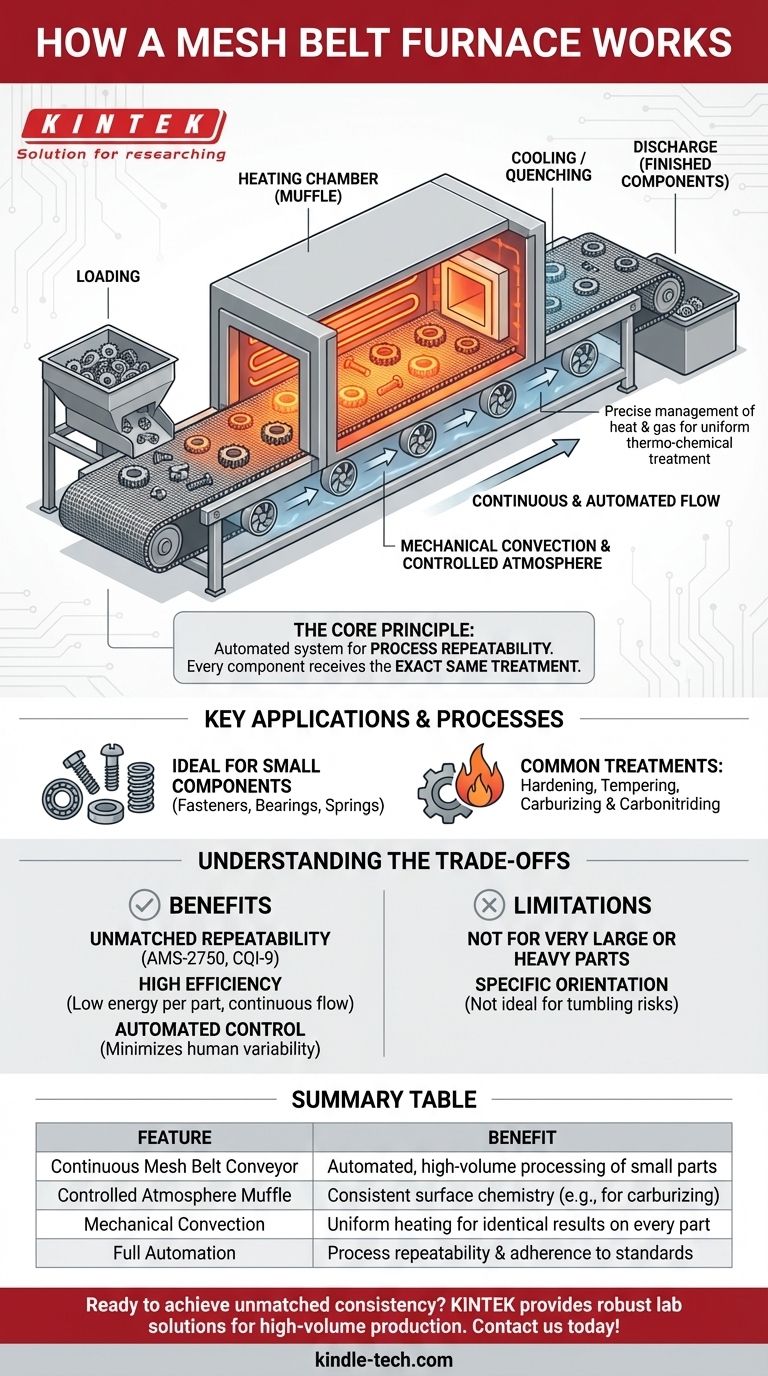

O Princípio Central: Processamento Contínuo e Uniforme

Um forno de esteira de malha atinge sua consistência ao dividir o processo em um fluxo contínuo e automatizado. Cada estágio é otimizado para uniformidade.

O Sistema Transportador

O coração do forno é a própria esteira de malha. Este sistema transportador, feito de ligas metálicas resistentes ao calor, é o que possibilita o processamento contínuo das peças. As peças são carregadas em uma extremidade, viajam pelo forno e são descarregadas na outra.

A Câmara de Aquecimento (Muffle)

A esteira viaja através de uma câmara fechada, frequentemente chamada de muffle (câmara interna). Este muffle é suportado por elementos cerâmicos especiais para suportar as temperaturas extremas e garantir uma longa vida útil.

O calor é gerado por elementos de aquecimento elétrico ou queimadores a gás posicionados ao redor do muffle, garantindo que a câmara atinja e mantenha a temperatura alvo.

Atmosfera Controlada e Convecção

Para processos como cementação (carburizing) ou carbonitretação, a atmosfera dentro do muffle é crítica. O forno é preenchido com uma mistura de gás específica para alcançar a reação química desejada na superfície das peças.

A distribuição altamente eficiente dessa atmosfera é alcançada por meio de convecção mecânica, usando ventiladores e defletores internos para circular o gás quente uniformemente. Isso garante que cada superfície de cada peça seja exposta às mesmas condições, prevenindo inconsistências.

Controle Totalmente Automatizado

Toda a linha tecnológica é tipicamente automatizada. Um sistema de controle central monitora e gerencia a velocidade da esteira, as zonas de temperatura e a composição da atmosfera.

O pessoal de serviço é responsável apenas por carregar as peças na esteira e coletar os componentes acabados. Essa automação remove a variabilidade humana e é a chave para alcançar resultados idênticos e repetíveis.

Aplicações e Processos Principais

Fornos de esteira de malha não são uma solução única para todos. Eles são projetados especificamente para tratar grandes volumes de peças relativamente pequenas onde a uniformidade é essencial.

Ideal para Componentes Pequenos

Esta tecnologia é o padrão da indústria para tratar peças como fixadores, rolamentos, molas e outros pequenos elementos estampados ou usinados. A esteira permite o carregamento em massa e o processamento uniforme que seria impraticável em um forno de batelada.

Tratamentos Térmicos Comuns

Fornos de esteira de malha são usados para uma variedade de tratamentos termoquímicos, incluindo:

- Têmpera (Hardening): Aquecer e resfriar rapidamente o aço para aumentar sua dureza e resistência.

- Revenimento (Tempering): Um tratamento secundário de temperatura mais baixa para reduzir a fragilidade que pode resultar da têmpera.

- Cementação e Carbonitretação: Introduzir carbono (e nitrogênio) na superfície de uma peça para criar uma camada externa dura e resistente ao desgaste, mantendo um núcleo mais macio.

Entendendo as Compensações (Trade-offs)

Embora poderosos, o design de um forno de esteira de malha vem com vantagens e limitações inerentes.

O Benefício da Consistência

A principal vantagem é a repetibilidade inigualável. A combinação de uma esteira sincronizada, controle preciso da atmosfera e sistemas automatizados garante resultados homogêneos em enormes corridas de produção, muitas vezes aderindo a padrões rigorosos como AMS-2750 e CQI-9.

O Benefício da Eficiência

Esses fornos são projetados para produção de alto volume, resultando em baixo consumo de energia por peça. O fluxo contínuo minimiza a perda de calor pela abertura e fechamento de portas, e sistemas de têmpera eficientes reduzem ainda mais o risco de deformação da peça.

A Limitação: Tamanho e Peso do Componente

A compensação definidora é o tamanho do componente. Fornos de esteira de malha não são adequados para peças muito grandes ou pesadas. A esteira tem limites de peso e tamanho, e a natureza do processamento em massa não é ideal para componentes que exigem orientação específica ou que podem ser danificados por tombamento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente das peças que você está processando e de seus objetivos de produção.

- Se seu foco principal é a produção de alto volume de peças pequenas e uniformes: Um forno de esteira de malha oferece a melhor combinação de eficiência, automação e repetibilidade.

- Se seu foco principal é o tratamento de componentes grandes e pesados ou peças em acessórios específicos: Um forno de batelada ou um forno de empurrador contínuo, que move as peças em bandejas, é uma solução mais apropriada.

- Se seu foco principal é o desenvolvimento de processos ou o tratamento de lotes pequenos e exclusivos: Um forno de laboratório ou de tubo fornece a flexibilidade e o controle preciso necessários para pesquisa e desenvolvimento.

Em última análise, um forno de esteira de malha se destaca ao transformar o tratamento térmico de uma tarefa manual, lote por lote, em um processo industrial contínuo e altamente confiável.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Transportador Contínuo de Esteira de Malha | Permite o processamento automatizado e de alto volume de peças pequenas |

| Muffle com Atmosfera Controlada | Garante química de superfície consistente (por exemplo, para cementação) |

| Convecção Mecânica | Fornece aquecimento uniforme para resultados idênticos em cada peça |

| Automação Completa | Garante a repetibilidade do processo e a adesão a padrões como AMS-2750 |

Pronto para alcançar consistência inigualável em seu processo de tratamento térmico?

A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções robustas para necessidades de produção de alto volume. Nossa experiência garante que seu laboratório se beneficie de sistemas eficientes e automatizados projetados para confiabilidade e repetibilidade.

Entre em contato conosco hoje para discutir como um forno de esteira de malha pode otimizar sua linha de produção!

Guia Visual

Produtos relacionados

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo