Em sua essência, um forno de laboratório é um dispositivo que gera e contém altas temperaturas dentro de uma câmara isolada. Ele funciona convertendo energia elétrica em calor e, em seguida, transferindo esse calor para uma amostra usando uma combinação de radiação térmica e convecção para atingir uma temperatura precisa e uniforme.

O objetivo fundamental de qualquer forno de laboratório é criar um ambiente térmico altamente controlado e uniforme. Os mecanismos específicos que ele utiliza — principalmente radiação em altas temperaturas e convecção para maior uniformidade — são escolhidos com base na aplicação pretendida, como fusão, sinterização ou análise química.

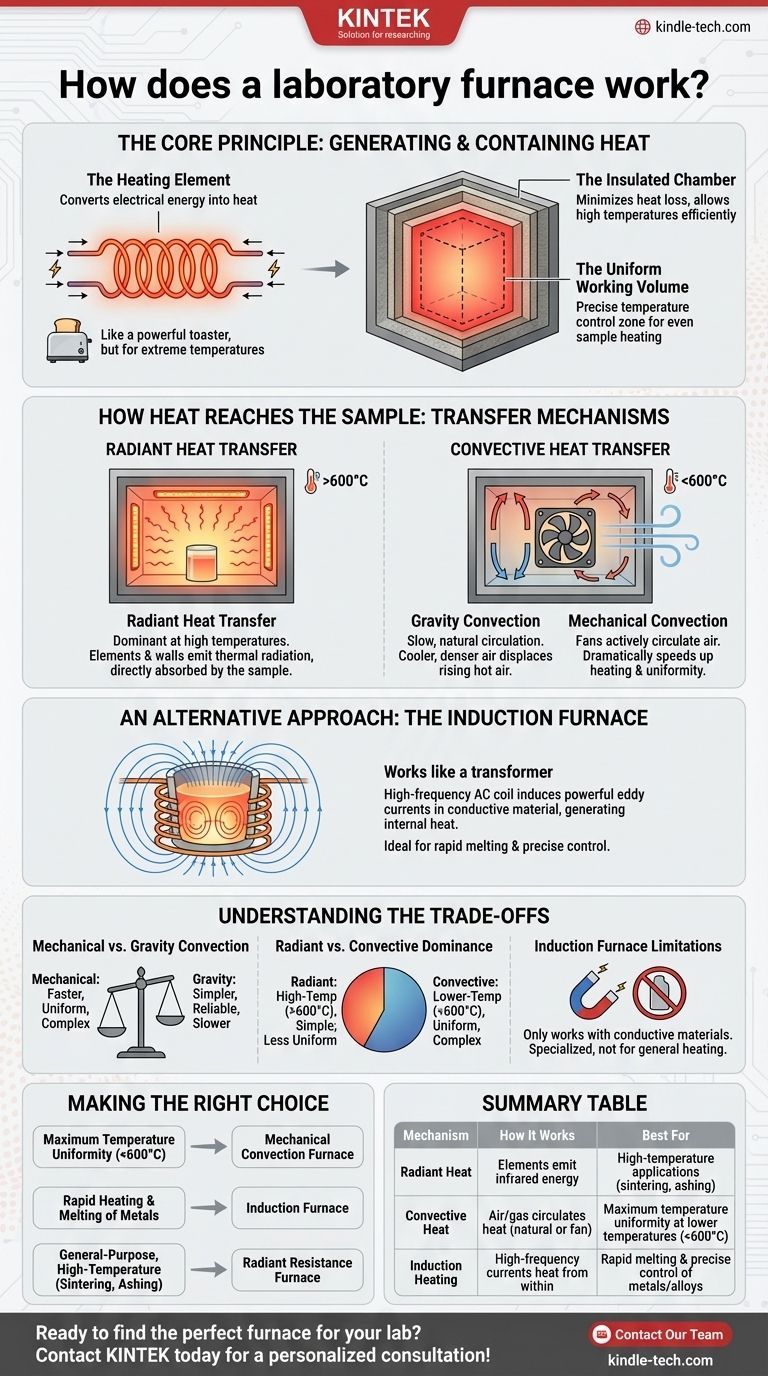

O Princípio Central: Gerar e Conter Calor

A operação de um forno pode ser dividida em duas funções primárias: produzir calor e mantê-lo onde é necessário.

O Elemento de Aquecimento

A maioria dos fornos de laboratório comuns são fornos de resistência elétrica. Eles usam elementos de aquecimento, frequentemente feitos de ligas ou cerâmicas especializadas, que aquecem significativamente quando uma corrente elétrica passa por eles.

Este é o mesmo princípio usado em uma torradeira simples, mas projetado para temperaturas muito mais altas e maior controle.

A Câmara Isolada

Os elementos de aquecimento são alojados dentro de uma câmara altamente isolada. Esta câmara minimiza a perda de calor para o ambiente circundante, permitindo que o forno atinja e mantenha altas temperaturas de forma eficiente e segura.

O Volume de Trabalho Uniforme

Dentro desta câmara há uma região específica conhecida como volume de trabalho uniforme. Este é o espaço tridimensional onde a temperatura é controlada dentro de tolerâncias muito apertadas, garantindo que toda a amostra seja aquecida uniformemente.

Como o Calor Chega à Amostra: Os Mecanismos de Transferência

Uma vez gerado o calor, ele deve ser transferido para o item que está sendo processado. Isso acontece através de dois processos físicos principais, frequentemente trabalhando em conjunto.

Transferência de Calor por Radiação

Nas altas temperaturas alcançadas em muitos fornos, o calor radiante é o mecanismo de transferência dominante. Os elementos de aquecimento quentes emitem radiação térmica (energia infravermelha), que viaja pelo espaço e é absorvida diretamente pela amostra.

As paredes da câmara também aquecem e irradiam energia, criando um efeito de aquecimento uniforme de todas as direções.

Transferência de Calor por Convecção

A convecção envolve a transferência de calor através do movimento de um fluido, neste caso, o ar ou gás dentro do forno. Este método é crucial para garantir a uniformidade da temperatura, especialmente em temperaturas mais baixas.

Existem duas formas de convecção:

- Convecção por Gravidade: À medida que o ar próximo ao elemento de aquecimento esquenta, ele se torna menos denso e sobe. Isso desloca o ar mais frio e denso, que desce em direção ao elemento para ser aquecido, criando um padrão de circulação lento e natural.

- Convecção Mecânica: Esses fornos usam ventiladores ou sopradores para circular o ar de forma ativa e forçada. Isso acelera drasticamente o aquecimento e produz uma temperatura muito mais uniforme em toda a câmara.

Uma Abordagem Alternativa: O Forno de Indução

Um tipo menos comum, mas altamente eficaz, é o forno de indução de alta frequência, que opera com um princípio completamente diferente.

O Princípio do Transformador

Um forno de indução funciona como um transformador. Uma bobina primária conectada a uma fonte de CA de alta frequência envolve a amostra (ou um cadinho condutor que a contém). Isso induz poderosas correntes parasitas diretamente dentro da amostra, que atua como a bobina secundária.

A resistência a essas correntes giratórias gera calor rápido e intenso de dentro do próprio material, em vez de uma fonte externa.

Principais Vantagens

Este método permite tempos de fusão extremamente rápidos e controle de temperatura excepcionalmente preciso, tornando-o ideal para aplicações metalúrgicas.

Compreendendo as Trocas

O design de um forno dita seu desempenho, e cada abordagem vem com compromissos inerentes.

Convecção Mecânica vs. por Gravidade

Um forno com convecção mecânica oferece uniformidade de temperatura superior e aquecimento mais rápido. No entanto, a inclusão de sopradores adiciona complexidade, custo e um potencial ponto de falha mecânica. A convecção por gravidade é mais simples e confiável, mas mais lenta.

Dominância Radiante vs. Convectiva

Fornos projetados para temperaturas muito altas dependem quase inteiramente da radiação, pois os ventiladores não podem operar em calor tão extremo. Embora simples e eficaz, alcançar a uniformidade perfeita requer um design cuidadoso. Fornos de convecção se destacam na uniformidade abaixo de ~600°C.

Limitações do Forno de Indução

Embora rápidos e precisos, os fornos de indução funcionam apenas com materiais condutores. São instrumentos especializados e não são adequados para aquecimento de uso geral de cerâmicas ou outros isolantes, a menos que um cadinho condutor seja usado.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico determina qual princípio de operação é mais importante.

- Se seu foco principal é a máxima uniformidade de temperatura para processos sensíveis: Escolha um forno com convecção mecânica para aplicações abaixo de 600°C.

- Se seu foco principal é o aquecimento ou fusão rápida de metais: Um forno de indução oferece velocidade e controle de precisão inigualáveis.

- Se seu foco principal é o trabalho de alta temperatura de uso geral, como sinterização ou incineração: Um forno de resistência radiante padrão oferece uma solução confiável e eficaz.

Em última análise, entender como um forno gera e transfere calor permite que você selecione e opere este equipamento crítico de laboratório de forma correta e eficaz.

Tabela Resumo:

| Mecanismo | Como Funciona | Melhor Para |

|---|---|---|

| Calor Radiante | Elementos de aquecimento emitem energia infravermelha, aquecendo a amostra diretamente. | Aplicações de alta temperatura (por exemplo, sinterização, incineração). |

| Calor Convectivo | O ar ou gás circula o calor (naturalmente ou com um ventilador) para uniformidade. | Máxima uniformidade de temperatura em temperaturas mais baixas (<600°C). |

| Aquecimento por Indução | Correntes de alta frequência aquecem materiais condutores de dentro para fora. | Fusão rápida e controle preciso de metais e ligas. |

Pronto para encontrar o forno perfeito para as necessidades exclusivas do seu laboratório? Seja para aquecimento uniforme em processos sensíveis, fusão rápida para metalurgia ou desempenho confiável em altas temperaturas, a KINTEK tem a solução. Nossos especialistas o ajudarão a selecionar entre nossa linha de fornos de convecção mecânica, convecção por gravidade e radiantes de alta temperatura para garantir resultados ótimos para sua aplicação. Entre em contato com nossa equipe hoje para uma consulta personalizada e veja como os equipamentos de laboratório da KINTEK podem aumentar sua eficiência e precisão!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é o principal objetivo de usar um forno de secagem a vácuo? Garantir a pureza das matérias-primas Inconel 625/TiB2

- Qual é a função de um forno de laboratório de alta temperatura na preparação de catalisadores de nióbio? Guia Essencial de Calcinação

- O que é incineração a seco em um forno mufla? Um Guia para Análise Mineral Precisa

- Quais fornos são usados para tratamento térmico de aços? Forno Mufla vs. Aquecimento por Indução Explicado

- Quais condições um forno mufla fornece para o armazenamento de energia em sal fundido? Simulação de Especialista para Ambientes CSP

- Qual é o papel de um forno mufla na preparação inicial de microtubos nanoporosos de Cu-Ni? Etapas Essenciais de Oxidação

- Por que um forno de teste de estabilidade térmica de alta temperatura é necessário para polímeros? Proteja seu revestimento super-hidrofóbico

- Que instrumento é usado para medir o teor de cinzas? O Papel Essencial do Forno Mufla