Em essência, uma máquina de Deposição Química de Vapor (CVD) funciona construindo um material sólido e de alto desempenho diretamente sobre uma superfície a partir de um gás. Ela introduz um ou mais gases químicos voláteis, conhecidos como precursores, em uma câmara de reação que contém o objeto a ser revestido (o substrato). A energia, tipicamente na forma de calor, é aplicada ao substrato, desencadeando uma reação química que faz com que os precursores se decomponham e depositem um filme fino e sólido na superfície, átomo por átomo.

O conceito crucial a ser compreendido é que a CVD não é simplesmente um método de revestimento; é um processo de fabricação "bottom-up" (de baixo para cima). Em vez de aplicar uma substância pré-fabricada, ela sintetiza um novo material sólido diretamente em uma superfície alvo através de reações químicas controladas, oferecendo pureza e precisão inigualáveis.

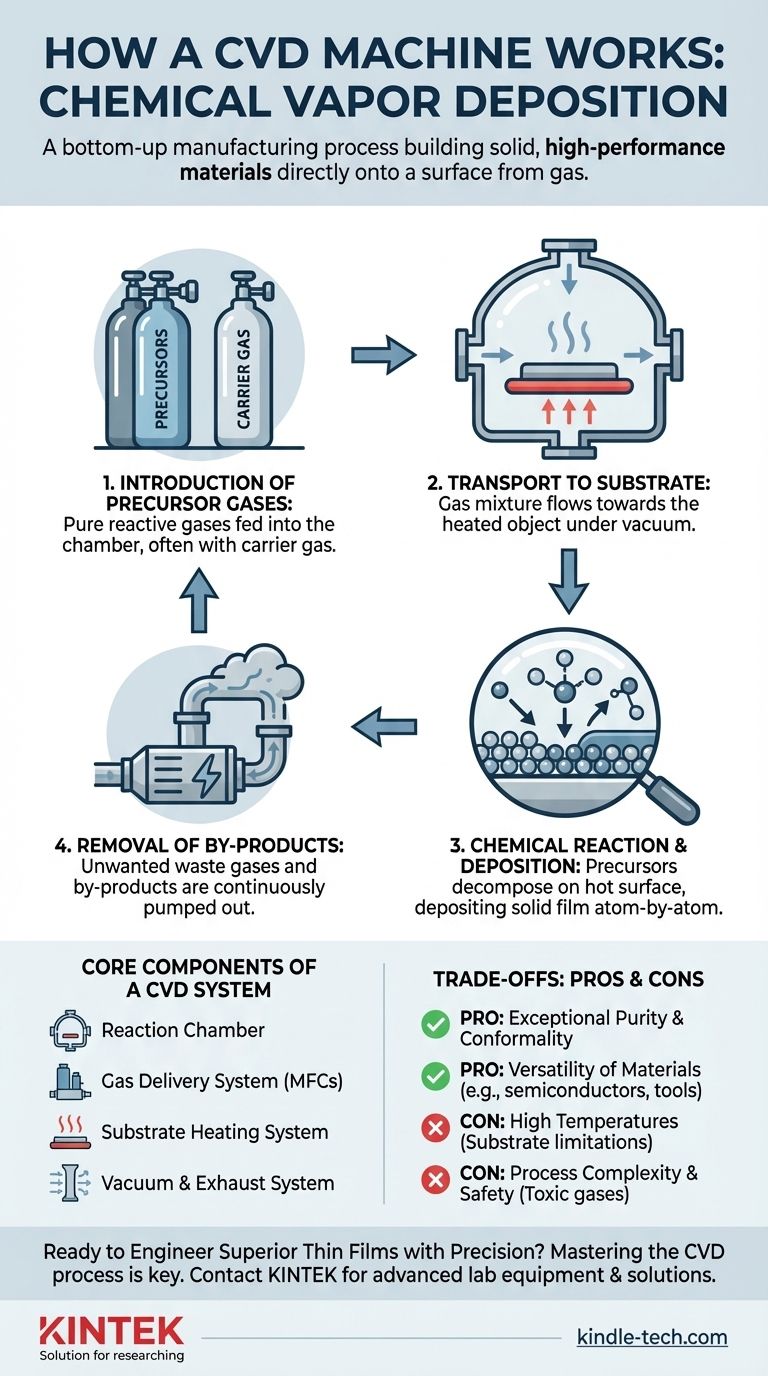

As Etapas Fundamentais de um Processo CVD

Para entender como uma máquina CVD opera, é melhor dividir o processo em uma sequência de eventos físicos e químicos essenciais. Cada etapa deve ser precisamente controlada para alcançar as propriedades desejadas do material.

Etapa 1: Introdução de Gases Precursores

O processo começa alimentando gases altamente puros e reativos, chamados precursores, em uma câmara de reação selada. Esses precursores contêm os átomos específicos necessários para o filme final (por exemplo, silício, carbono, nitrogênio).

Frequentemente, um gás carreador inerte, como argônio ou nitrogênio, é usado para diluir os precursores e transportá-los através do sistema a uma taxa controlada.

Etapa 2: Transporte para o Substrato

Dentro da câmara, que geralmente está sob vácuo ou pressão baixa controlada, a mistura de gás precursor flui em direção ao substrato.

Este transporte é governado pelos princípios da dinâmica dos gases, incluindo difusão e convecção, garantindo que as moléculas reagentes atinjam toda a área da superfície do objeto que está sendo revestido.

Etapa 3: A Reação Química e a Deposição

Este é o coração do processo CVD. O substrato é aquecido a uma temperatura precisa, fornecendo a energia térmica necessária para iniciar uma reação química.

Quando as moléculas precursoras entram em contato com a superfície quente, elas adsorvem (aderem à superfície) e se decompõem. Esta reação química quebra as moléculas, deixando os átomos sólidos desejados para se ligarem à superfície do substrato.

Esta deposição constrói o filme fino, uma camada atômica por vez, resultando em um material denso, puro e altamente aderente.

Etapa 4: Remoção de Subprodutos

As reações químicas que formam o filme sólido também criam subprodutos gasosos indesejados.

Esses gases residuais são continuamente removidos da câmara de reação pelo fluxo de gás e pelo sistema de vácuo. Isso é crítico para prevenir a contaminação e garantir que o filme em crescimento permaneça puro.

Componentes Essenciais de um Sistema CVD

Uma máquina CVD funcional é uma integração de vários subsistemas sofisticados, cada um desempenhando um papel vital no controle do processo de deposição.

A Câmara de Reação

Este é o invólucro selado, frequentemente feito de quartzo ou aço inoxidável, onde a deposição ocorre. É projetado para suportar altas temperaturas e manter um ambiente de vácuo controlado e ultralimpo.

O Sistema de Fornecimento de Gás

Este sistema mede e mistura precisamente os gases precursores e carreadores. Ele usa componentes como Controladores de Fluxo de Massa (MFCs) para garantir que a receita química exata seja entregue à câmara de forma consistente.

O Sistema de Aquecimento do Substrato

É necessária energia para impulsionar a reação. Na maioria dos sistemas CVD comuns, este é um elemento de aquecimento (como um aquecedor resistivo ou bobina de indução) que leva o suporte do substrato, e assim o próprio substrato, à temperatura alvo.

O Sistema de Vácuo e Exaustão

Este sistema, composto por bombas e medidores de pressão, serve a dois propósitos. Primeiro, remove o ar e as impurezas para criar um ambiente limpo, e depois mantém a baixa pressão necessária para o processo, enquanto remove ativamente os subprodutos gasosos.

Compreendendo as Compensações

Como qualquer processo de fabricação avançado, a CVD possui vantagens e limitações distintas que a tornam adequada para aplicações específicas.

Pró: Pureza e Conformidade Excepcionais

Como o material é construído átomo por átomo a partir de uma fonte de gás pura, os filmes CVD possuem pureza excepcionalmente alta. O processo também é altamente conforme, o que significa que pode revestir uniformemente formas complexas e tridimensionais.

Pró: Versatilidade de Materiais

A CVD é uma tecnologia extremamente versátil usada para criar uma ampla gama de materiais inorgânicos, incluindo silício de alta pureza para microchips, carbonetos e nitretos superduros para ferramentas de corte e óxidos transparentes para óptica.

Contra: Altas Temperaturas e Limitações do Substrato

A CVD térmica tradicional requer temperaturas muito altas (frequentemente >600°C), o que pode danificar ou deformar substratos sensíveis à temperatura, como plásticos ou certos metais. Isso levou ao desenvolvimento de variantes de baixa temperatura, como a CVD Aprimorada por Plasma (PECVD).

Contra: Complexidade e Segurança do Processo

A química envolvida na CVD pode ser complexa e difícil de controlar. Além disso, muitos gases precursores são altamente tóxicos, inflamáveis ou corrosivos, exigindo protocolos de segurança e procedimentos de manuseio rigorosos.

Como Aplicar Isso ao Seu Objetivo

Seu objetivo específico determina qual aspecto do processo CVD é mais crítico para o seu sucesso.

- Se o seu foco principal é a fabricação de semicondutores: Você deve priorizar a pureza extrema dos gases precursores e a precisão em nível atômico da taxa de deposição para construir camadas cristalinas impecáveis.

- Se o seu foco principal é a criação de revestimentos resistentes ao desgaste para ferramentas: Sua principal preocupação será alcançar excelente adesão e criar um material denso e duro, como nitreto de titânio, o que requer controle preciso sobre a temperatura e a química do gás.

- Se o seu foco principal é revestir materiais sensíveis ao calor: Você deve ir além da CVD térmica tradicional e explorar alternativas de baixa temperatura, como a PECVD, onde o plasma fornece a energia de reação em vez de apenas o calor.

Em última análise, dominar o processo CVD é sobre controlar uma reação química em uma superfície para projetar materiais com precisamente as propriedades que você precisa.

Tabela Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1. Introdução de Gás | Gases precursores são alimentados na câmara. | Entregar os blocos de construção atômicos para o filme. |

| 2. Transporte de Gás | Os gases fluem e se difundem em direção ao substrato aquecido. | Garantir cobertura uniforme da superfície alvo. |

| 3. Reação & Deposição | Precursores se decompõem na superfície quente, depositando um filme sólido. | Construir o material átomo por átomo para alta pureza e adesão. |

| 4. Remoção de Subprodutos | Gases residuais são bombeados para fora da câmara. | Manter um ambiente limpo e prevenir contaminação. |

Pronto para Projetar Filmes Finos Superiores com Precisão?

Seja você desenvolvendo semicondutores de próxima geração, criando revestimentos ultrarresistentes ao desgaste ou precisando revestir formas 3D complexas, dominar o processo CVD é fundamental para o seu sucesso. A KINTEK é especializada em fornecer o equipamento de laboratório avançado e os consumíveis de que você precisa para alcançar pureza, conformidade e desempenho de material inigualáveis.

Vamos discutir como nossa experiência pode ajudá-lo a:

- Selecionar a tecnologia CVD certa para o seu substrato e objetivos de material específicos.

- Otimizar seus parâmetros de processo para máxima eficiência e rendimento.

- Garantir o manuseio seguro de gases precursores e subprodutos.

Entre em contato com nossos especialistas hoje para explorar a solução CVD perfeita para os desafios exclusivos do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Equipamento CVD de Deposição Química em Fase Vapor Câmara Deslizante Forno Tubular PECVD com Gaseificador de Líquidos Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais