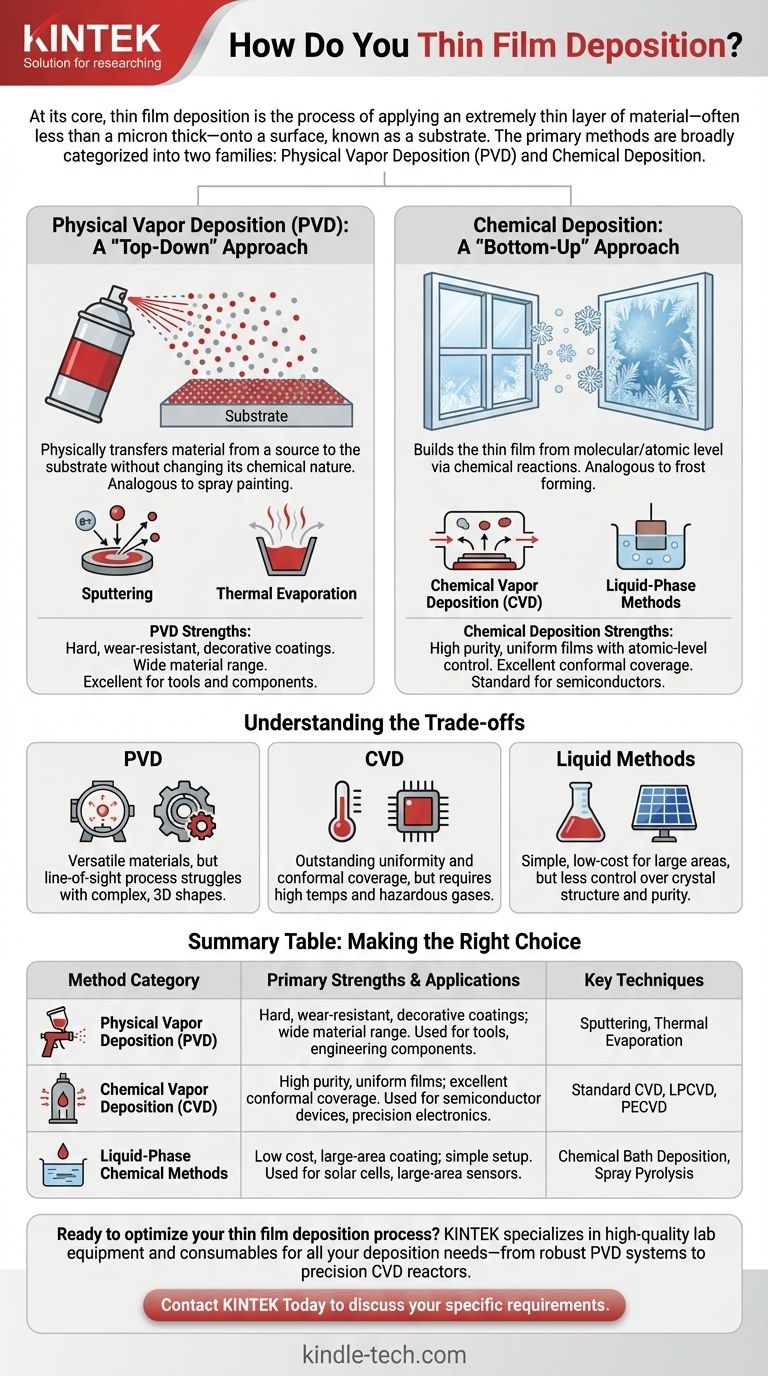

Em sua essência, a deposição de filmes finos é o processo de aplicar uma camada extremamente fina de material — muitas vezes com menos de um mícron de espessura — sobre uma superfície, conhecida como substrato. Os principais métodos para conseguir isso são amplamente categorizados em duas famílias: Deposição Física de Vapor (PVD), que transfere fisicamente o material de uma fonte para o substrato, e Deposição Química, onde reações químicas formam o filme diretamente na superfície do substrato.

A escolha fundamental na deposição de filmes finos não é sobre qual método é "melhor", mas qual processo — transferência física ou reação química — oferece as propriedades de filme, pureza e precisão específicas que sua aplicação exige.

Os Princípios Fundamentais: Deposição Física vs. Química

Para entender como os filmes finos são depositados, você deve primeiro compreender as duas filosofias fundamentalmente diferentes por trás das principais técnicas. Uma é análoga à pintura por spray, enquanto a outra é mais como o orvalho se formando em uma janela.

Deposição Física de Vapor (PVD): Uma Abordagem "De Cima para Baixo"

PVD é um processo que pega um material de fonte sólida, o vaporiza em vácuo e, em seguida, o deposita no substrato. O material é fisicamente movido da fonte para o alvo sem alterar sua natureza química.

As técnicas comuns de PVD incluem sputtering, onde íons de alta energia bombardeiam o material da fonte para ejetar átomos, e evaporação térmica, que usa calor para transformar o material da fonte em vapor.

Deposição Química: Uma Abordagem "De Baixo para Cima"

Os métodos de deposição química constroem o filme fino a partir do nível molecular ou atômico através de reações químicas. Isso permite a criação de camadas de material altamente puras e complexas.

Esta categoria é ainda mais dividida. O método mais proeminente é a Deposição Química de Vapor (CVD), que usa gases precursores que reagem ou se decompõem na superfície do substrato para formar o filme desejado. Outros métodos, frequentemente chamados de técnicas de fase líquida, usam soluções químicas.

Um Olhar Mais Atento às Técnicas de Deposição

Embora PVD e CVD sejam os métodos dominantes, especialmente em campos de alta tecnologia, várias técnicas específicas existem dentro de cada categoria. Cada uma é adequada para diferentes materiais e resultados.

PVD na Prática: Revestimento para Durabilidade

PVD é altamente versátil e é frequentemente usado para depositar revestimentos que melhoram as propriedades mecânicas de uma superfície. Isso inclui metais, ligas e certos compostos.

Como é um processo físico de linha de visão direta, o PVD é excelente para criar camadas duras, resistentes ao desgaste ou à corrosão em componentes de engenharia, como ferramentas e peças de máquinas.

CVD na Prática: Construindo com Precisão

CVD é a pedra angular da indústria de semicondutores. Sua capacidade de crescer filmes excepcionalmente uniformes e de alta pureza com controle em nível atômico é crítica para a fabricação de circuitos integrados.

O processo envolve temperatura, pressão e fluxo de gás cuidadosamente controlados, permitindo a deposição precisa de materiais essenciais para a eletrônica moderna.

Métodos de Fase Líquida: Simplicidade e Escala

Métodos químicos mais simples que não requerem vácuo também são comuns. Estes são frequentemente menos precisos, mas podem ser mais econômicos para certas aplicações.

As técnicas incluem deposição por banho químico, onde um substrato é simplesmente submerso em uma solução, e pirólise por spray, que envolve pulverizar uma solução química em um substrato aquecido para desencadear uma reação.

Compreendendo as Compensações

Escolher um método de deposição é uma questão de equilibrar complexidade, custo e as características exigidas do filme. Não há uma solução única para todos os problemas.

PVD: Versatilidade vs. Cobertura Conforme

PVD pode depositar uma vasta gama de materiais. No entanto, por ser um processo de linha de visão, pode ter dificuldade em revestir uniformemente formas complexas e tridimensionais.

CVD: Precisão vs. Condições do Processo

CVD oferece excelente uniformidade de filme e pode revestir formas complexas perfeitamente. No entanto, muitas vezes requer temperaturas muito altas e gases precursores voláteis, às vezes perigosos, tornando o processo mais complexo e restritivo.

Métodos Líquidos: Custo-Efetividade vs. Pureza

As técnicas de fase líquida são frequentemente as mais simples e baratas de implementar, tornando-as ideais para revestimentos de grandes áreas onde a pureza máxima não é a principal preocupação. A desvantagem é tipicamente menos controle sobre a estrutura cristalina e a pureza do filme em comparação com os métodos baseados em vácuo.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pela função pretendida do filme fino.

- Se seu foco principal são filmes eletrônicos de alta pureza e uniformes: CVD é o padrão da indústria devido à sua precisão em nível atômico e excelente cobertura conforme.

- Se seu foco principal é aplicar revestimentos duros, resistentes ao desgaste ou decorativos: As técnicas de PVD oferecem versatilidade incomparável para depositar uma ampla gama de materiais robustos.

- Se seu foco principal é revestimento de baixo custo e grande área sem vácuo: Métodos químicos de fase líquida, como pirólise por spray ou deposição por banho químico, podem ser altamente eficazes.

Em última análise, selecionar o método de deposição correto é sobre alinhar os pontos fortes únicos de um processo com os objetivos de desempenho específicos para o seu material.

Tabela Resumo:

| Categoria do Método | Técnica Chave | Principais Pontos Fortes | Aplicações Comuns |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Sputtering, Evaporação Térmica | Revestimentos duros e resistentes ao desgaste; ampla gama de materiais | Revestimentos de ferramentas, camadas decorativas, componentes de engenharia |

| Deposição Química de Vapor (CVD) | CVD Padrão, LPCVD, PECVD | Alta pureza, filmes uniformes; excelente cobertura conforme | Dispositivos semicondutores, circuitos integrados, eletrônica de precisão |

| Métodos Químicos de Fase Líquida | Deposição por Banho Químico, Pirólise por Spray | Baixo custo, revestimento de grandes áreas; configuração simples | Células solares, sensores de grande área, revestimentos econômicos |

Pronto para otimizar seu processo de deposição de filmes finos? O equipamento certo é crítico para alcançar a pureza, uniformidade e desempenho do filme que sua aplicação exige. Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição — desde sistemas PVD robustos para revestimentos duráveis até reatores CVD de precisão para filmes de grau semicondutor. Nossos especialistas podem ajudá-lo a selecionar a solução perfeita para aprimorar sua pesquisa ou produção. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Quais são os desafios dos nanotubos de carbono? Superando os obstáculos de produção e integração

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Como os nanotubos afetam o meio ambiente? Equilibrando a Baixa Pegada de Carbono com os Riscos Ecológicos

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração