Em sua essência, o processamento de carbeto de silício começa com uma reação química de alta temperatura para criar pó de SiC. Os três principais métodos industriais são o método Acheson, a redução carbotérmica de baixa temperatura e a reação direta de silício e carbono. Cada método opera em uma faixa de temperatura diferente e é escolhido com base na pureza e estrutura cristalina desejadas do material final.

O método usado para processar carbeto de silício é uma escolha estratégica, não apenas uma etapa de fabricação. Ele determina diretamente se você produz o alfa-SiC mais duro para abrasivos ou o beta-SiC de alta pureza necessário para eletrônicos avançados, ditando o custo final e o desempenho do material.

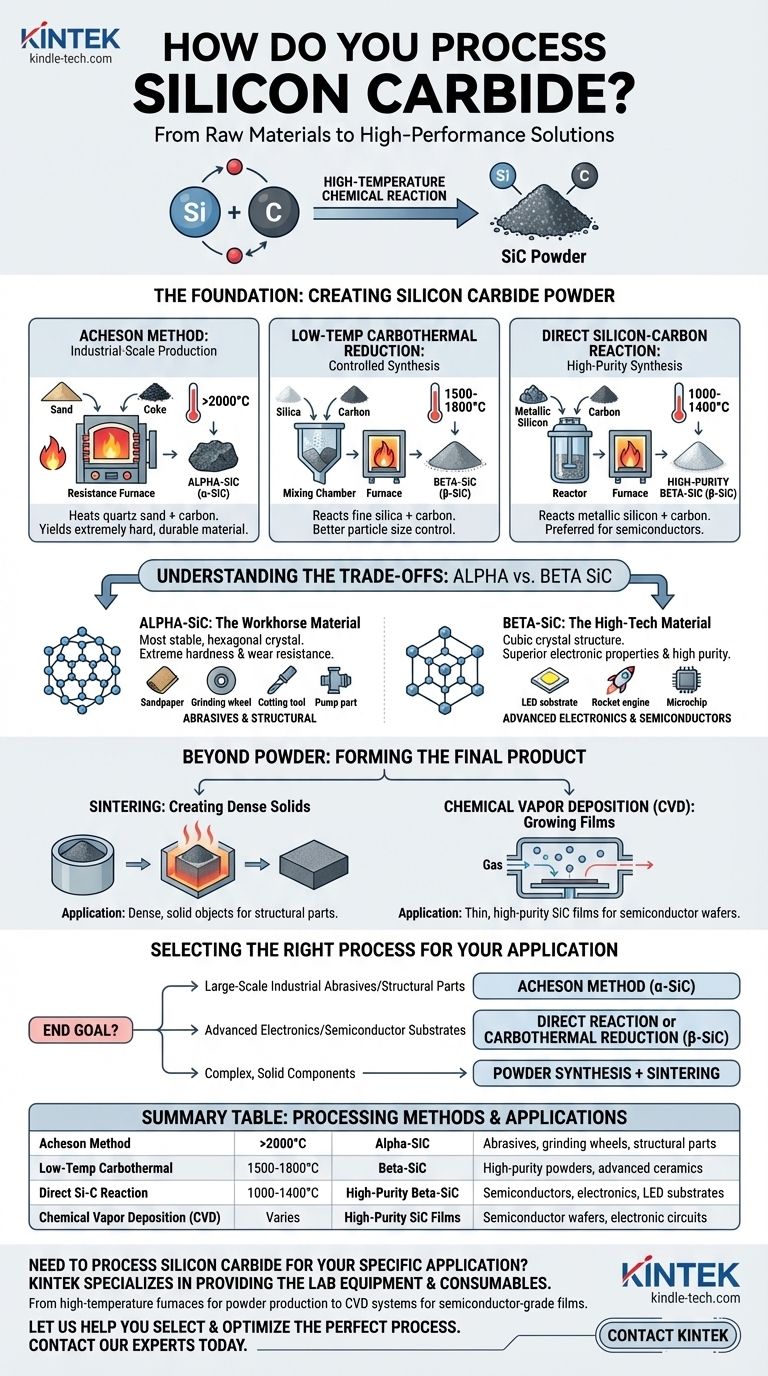

A Base: Criação do Pó de Carbeto de Silício

A primeira e mais crítica fase do processamento é a síntese do pó bruto de carbeto de silício. O método escolhido aqui define as propriedades fundamentais do material.

O Método Acheson: Produção em Escala Industrial

Este é o método mais antigo e comum para produção em massa. Envolve o aquecimento de uma mistura de areia de quartzo de alta pureza e carbono (tipicamente de coque de petróleo) em um grande forno de resistência a temperaturas superiores a 2000°C.

Este processo produz principalmente carbeto de silício alfa (α-SiC), um material extremamente duro e durável, ideal para aplicações industriais.

Redução Carbotérmica de Baixa Temperatura: Síntese Controlada

Este método reage pó fino de sílica com pó de carbono em uma faixa de temperatura mais baixa, tipicamente entre 1500°C e 1800°C.

O resultado é o pó de carbeto de silício beta (β-SiC). Esta abordagem oferece melhor controle sobre o tamanho final das partículas e as propriedades em comparação com o método Acheson.

Reação Direta Silício-Carbono: Síntese de Alta Pureza

Para aplicações que exigem a mais alta pureza, o pó de silício metálico reage diretamente com o pó de carbono. Esta reação ocorre em temperaturas ainda mais baixas, entre 1000°C e 1400°C.

Este processo é a rota preferida para gerar pó de β-SiC de alta pureza, essencial para a indústria de semicondutores.

Compreendendo as Trocas: Alfa vs. Beta SiC

A distinção entre os métodos de processamento é crítica porque eles produzem diferentes estruturas cristalinas, ou "polimorfos", de carbeto de silício. Os dois mais importantes são Alfa (α) e Beta (β).

A Importância da Estrutura Cristalina

O Alfa-SiC é o polimorfo mais estável e comum, caracterizado por uma estrutura cristalina hexagonal. É excepcionalmente duro e se forma em temperaturas muito altas.

O Beta-SiC tem uma estrutura cristalina cúbica e se forma em temperaturas mais baixas. Embora ainda seja muito duro, sua principal vantagem reside em suas propriedades eletrônicas superiores e na capacidade de ser sintetizado com altíssima pureza.

Alfa-SiC: O Material de Trabalho

Produzido principalmente pelo método Acheson, o α-SiC é valorizado por suas propriedades mecânicas. Sua dureza extrema e resistência ao desgaste o tornam o padrão para aplicações abrasivas e estruturais.

Usos comuns incluem lixas, rebolos, ferramentas de corte e componentes duráveis como peças de bombas e elementos de aquecimento de fornos.

Beta-SiC: O Material de Alta Tecnologia

Sintetizado via redução carbotérmica ou reação direta, o β-SiC é valorizado por sua pureza e características semicondutoras.

Sua banda proibida eletrônica única o torna indispensável para dispositivos eletrônicos de alta potência e alta frequência. As principais aplicações incluem substratos para LEDs e componentes para motores de foguete, onde a alta condutividade térmica e a pureza são primordiais.

Além do Pó: Formando o Produto Final

A criação do pó é apenas o primeiro passo. Para ser útil em aplicações como bicos de foguete ou wafers eletrônicos, esse pó deve ser consolidado em uma forma sólida.

Sinterização: Criação de Sólidos Densos

A sinterização envolve a compactação do pó de SiC em um molde e seu aquecimento a uma alta temperatura, fazendo com que as partículas individuais se liguem em um objeto denso e sólido.

Deposição Química a Vapor (CVD): Crescimento de Filmes

Para aplicações semicondutoras, o CVD é frequentemente usado. Este processo faz crescer um filme fino e cristalino de SiC de alta pureza diretamente em um substrato, criando o wafer fundamental para a construção de circuitos eletrônicos.

Selecionando o Processo Certo para Sua Aplicação

Sua escolha do método de processamento depende inteiramente do seu objetivo final, equilibrando custo, volume e propriedades do material necessárias.

- Se seu foco principal são abrasivos industriais em larga escala ou peças estruturais: O método Acheson é o caminho mais econômico para produzir α-SiC durável.

- Se seu foco principal são eletrônicos avançados ou substratos semicondutores: A reação direta ou a redução carbotérmica de baixa temperatura são necessárias para criar o β-SiC de alta pureza exigido.

- Se seu foco principal é a criação de componentes sólidos complexos: Lembre-se de que a síntese do pó é apenas a primeira etapa; um processo secundário como a sinterização será necessário para formar a peça final.

Compreender a ligação entre o método de síntese inicial e as propriedades finais do material é a chave para alavancar com sucesso as capacidades únicas do carbeto de silício.

Tabela Resumo:

| Método de Processamento | Faixa de Temperatura | Produto Principal | Principais Aplicações |

|---|---|---|---|

| Método Acheson | >2000°C | Alfa-SiC (α-SiC) | Abrasivos, rebolos, peças estruturais |

| Redução Carbotérmica de Baixa Temperatura | 1500-1800°C | Beta-SiC (β-SiC) | Pós de alta pureza, cerâmicas avançadas |

| Reação Direta Silício-Carbono | 1000-1400°C | Beta-SiC de Alta Pureza (β-SiC) | Semicondutores, eletrônicos, substratos de LED |

| Deposição Química a Vapor (CVD) | Varia | Filmes de SiC de Alta Pureza | Wafers semicondutores, circuitos eletrônicos |

Precisa Processar Carbeto de Silício para Sua Aplicação Específica?

Seja você desenvolvendo semicondutores avançados, abrasivos de alto desempenho ou componentes estruturais duráveis, o método de processamento correto é fundamental para alcançar as propriedades desejadas do seu material. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis necessários para a síntese e processamento precisos de carbeto de silício — desde fornos de alta temperatura para produção de pó até sistemas CVD para filmes de grau semicondutor.

Deixe-nos ajudá-lo a selecionar e otimizar o processo perfeito para suas necessidades. Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem aprimorar a eficiência do seu processamento de carbeto de silício e o desempenho do produto final.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

As pessoas também perguntam

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Quais são as desvantagens dos nanotubos? Os 4 principais obstáculos que limitam seu uso no mundo real

- Quais são os desafios dos nanotubos de carbono? Superando os obstáculos de produção e integração